El equipo de fresado debe moverse a lo largo de la superficie del producto, que está firmemente fijo y estacionario. Para garantizar un trabajo cómodo con pequeños análogos, los expertos recomiendan hacer una mesa para el enrutador con sus propias manos. En este diseño, la máquina se puede fijar de forma permanente, lo que le permite mover la pieza de trabajo, eliminando rápidamente los voladizos y los extremos de procesamiento.

Es necesaria una tabla especial para el enrutador para la comodidad de trabajar con esta herramienta.

Trabajo básico

Los expertos identifican los siguientes tipos de estructuras:

- estacionarias;

- portátiles;

- agregados .

La estructura fija se puede utilizar para cualquier operación si se desmonta la instalación. La mesa portátil para una fresadora es adecuada si la necesidad de tal actividad ocurre con poca frecuencia. La conveniencia del diseño propuesto es que se puede mover fácilmente a mano. Antes de decidir cómo hacer una mesa para una fresadora, es necesario familiarizarse con los elementos que componen el producto:

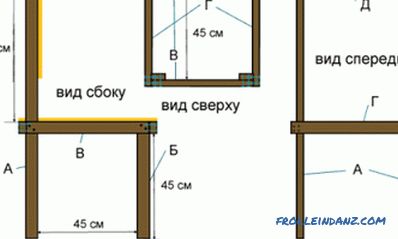

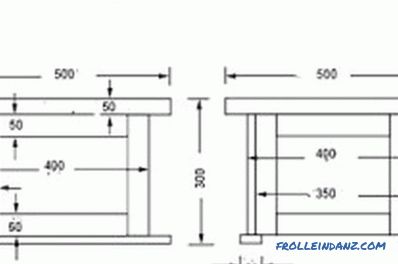

Dimensiones de la mesa para una fresadora.

- cama.

- Mesa.

- Placa de montaje.

- Se sujeta y se detiene.

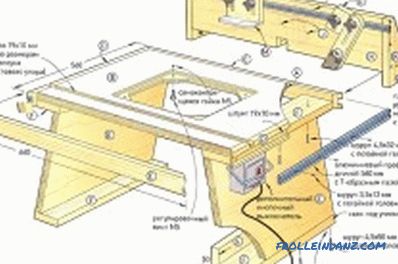

Más rápidamente y sin esfuerzo innecesario, puede construir una mesa para una fresadora, utilizando el producto terminado y agregándolo con sujetadores, abrazaderas y topes. La cama incluye el marco y la superficie de la mesa para realizar un enrutador manual. Está hecho de madera, MDF, aglomerado o perfiles metálicos. Los expertos recomiendan el uso de perfiles metálicos. Las juntas a tope se trenzan preferiblemente con pernos. Tal solución le dará al diseño una gran resistencia.

El tamaño de la cama puede ser cualquiera y depende de los parámetros de la pieza. Se recomienda que la parte inferior del marco en relación con el saliente se profundice unos 20 cm. Uno de los parámetros más importantes de tales estructuras es su altura. Los expertos recomiendan hacer un soporte con una altura de 1 m para estar de pie. Si es necesario, haga una mesa con soportes ajustables.

Proceso de producción

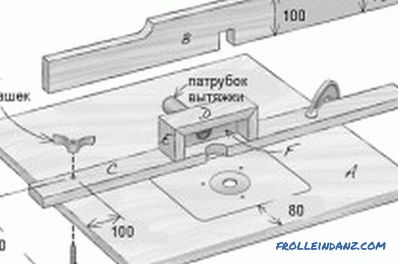

Dibujo de tabla para el enrutador.

La cubierta está hecha de aglomerado de 25-40 mm de espesor. El material sólido y liso contribuye al deslizamiento suave de la pieza de trabajo y amortigua bien la vibración. Usted puede hacer la cubierta del producto para un molino manual de plástico fenol. Este material es duradero, duradero y fácil de procesar.

Las cubiertas de mesa más confiables y duraderas para el enrutador están hechas de aluminio. Las ventajas de este material incluyen:

- luminosidad;

- resistencia a la corrosión; 16

- durabilidad.

El aluminio debe estar revestido para evitar marcas de metal en las piezas de trabajo. El siguiente paso consiste en disponer los orificios para la placa de montaje. Para hacer esto, necesita cortar la placa (teniendo en cuenta los parámetros del diseño futuro). El producto resultante se coloca en el centro de la tapa, haciendo sangría desde el borde frontal de 125 mm. Luego traza su contorno. Realice el marcado y coloque una línea recortada en el borde interior del contorno.

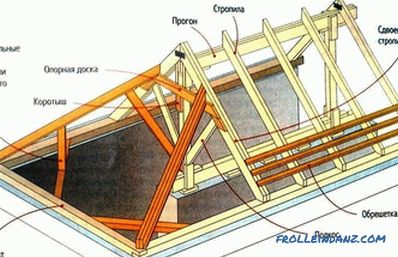

Diseño de la mesa para una fresadora.

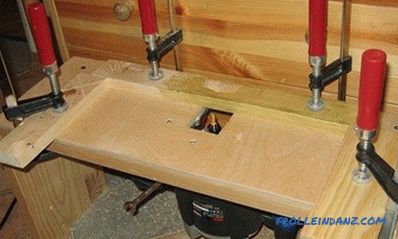

El agujero se perfora con una sierra de calar. La placa se monta dentro del contorno con cinta de doble cara. Luego fije los rieles de guía con una abrazadera, inserte la tira de cartón. Se quitan inserciones y placas similares. La siguiente etapa consiste en la instalación de un cortador de fresado de copia con un cojinete superior en el collar. La profundidad de fresado debe ser de 3 mm.

Para nivelar el producto, necesitará nueces. Se recomienda hacer un hueco y taladrar agujeros en sus esquinas con una profundidad de 6 mm y un diámetro de 11 mm. Las nueces no deben sobresalir. En el centro de los orificios destinados a las tuercas, adicionalmente haga orificios para los tornillos.

Hacer la parada y el peine

Para hacer una parada uniforme, tendrá que otgugovat bordes bien. Corte previamente el tope y su base (con un margen de 12 mm de ancho y 25 mm de largo). Entonces se realiza el análogo longitudinal. A la longitud de la cubierta terminada agregar 1 mm. Énfasis aserrado. Con la ayuda de jigsaw realiza un recorte en 38x38 mm. El tope se pega a la base y se fija con abrazaderas. La siguiente etapa implica la producción de dos espacios en blanco para la placa final (parámetros 19x120x190 mm). Las partes resultantes se combinan en un bloque con cinta adhesiva. En la parte superior de la pieza de trabajo haga el marcado. Se hace el corte, se afila el filo. En el producto se realiza un orificio con un diámetro de 6 mm.

Dibujo de la cubierta para la mesa de fresado.

Las placas finales se separan y se pegan al tope. Es necesario alinear sus bordes, enfocándose en el lado frontal del último elemento. El pegado se fija con abrazaderas. Los orificios pasantes se hacen en las placas en las que se atornillan los tornillos. Usando un disco ranurado en el soporte, se corta una ranura.Para instalar la boquilla, necesitas cortar pañuelos. Los últimos elementos se fijan al tope con pinzas. Si el pegamento está seco, es necesario encontrar el centro de los orificios de montaje para los sujetadores.

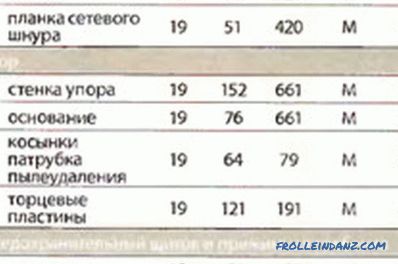

Para hacer un peine de sujeción, necesita un tablero de arce de capa recta de 19 mm de grosor. El tocho debe tener unas dimensiones de 51x457 mm. El enfoque angular en la máquina hace biselados, observando un ángulo de 30 °. A través de la pieza de trabajo pasan líneas oblicuas, haciendo sangría desde los extremos de 67 mm. En la máquina se fija el grosor del disco de 3 mm. Debe elevarse hasta una altura de 50 mm por encima de la mesa. El énfasis se aleja del disco a una distancia de 2 mm. Junta retirada. La pieza de trabajo se gira 180 °. Luego mueva el soporte longitudinal a 5 mm. En ambos extremos hacen nuevos cortes. Una operación similar se repite en incrementos de 45 mm.

Dibujo de la cubierta para la mesa de fresado.

Después de instalar el tope longitudinal, la hoja de sierra desciende hasta una altura de 25 mm. El borde de la pieza se corta al ancho deseado. En los clips haga agujeros con un diámetro de 7 mm (para montar la suspensión). Las líneas paralelas marcan los bordes de los orificios. Se pueden recortar con una sierra mecánica. Las matrices de sujeción se muelen con papel de lija.

Se hacen agujeros de 7 mm en el centro de los elementos de bloqueo. Los bloques se muelen y se montan en los bordes con troqueles de sujeción. Esta tecnología evita que los primeros elementos giren cuando se alimentan espacios en blanco.

Para ajustar la presión del peine de presión, la longitud de la primera placa debe ser 3 mm más corta que la de los otros análogos.

En el proceso de ajuste, la parte acortada se presiona contra la pieza de trabajo. El peine está unido a la estructura principal con un tornillo.

La base de la mesa

Las reglas y patas de una longitud determinada se cortan con un margen de 25 mm de ancho. La hoja de la sierra se puede inclinar 12 °, cortando los biseles en los bordes de las patas y los bordes de las reglas. Los expertos recomiendan cortar previamente la barra para el cable de alimentación.

Los lazos se pegan a las piernas y se aseguran con abrazaderas. A través de los primeros elementos se perforan los orificios de guía, se atornillan los tornillos. Las abrazaderas se retiran. La tira para el cable de alimentación está pegada a la regla y asegurada con abrazaderas. Las patas ensambladas deben lijarse con papel de lija de grano 220. Una tapa invertida se coloca en una mesa de trabajo, pegando las piernas ensambladas a ella. La pieza en bruto para troqueles de sujeción se puede cortar de un tablero de capa recta de arce, que tiene un grosor de 19 mm.

El siguiente paso consiste en ensamblar la tabla. Para hacer esto, debe girar el marco al que se unirá la mesa. En las esquinas de la superficie deben estar 2 sujetadores. A lo largo de los bordes, los últimos elementos se atornillan en incrementos de 50 cm.

El nido en el que se insertará la placa de montaje debe tener esquinas redondeadas. Después de la instalación, es necesario hacer un agujero que corresponda a la forma de la suela de la fresadora. Al combinar todos los detalles, puede proceder al trabajo de prueba para evaluar la calidad del ensamblaje y, si es necesario, corregirlo.

¿No encontró la respuesta en el artículo? Más información sobre el tema:

-

¿Cómo hacer un piso de madera en el suelo?

Suelo de madera en el suelo: el dispositivo del revestimiento, los materiales y herramientas necesarios. Características técnicas de las etapas de trabajo. El proceso de montar tus propias manos.