¿Ha concebido construir una casa de campo, construir una casa de campo o una casa de baños, pavimentar caminos en una sección de losas o simplemente reparar una gran área? No puede prescindir de grandes volúmenes de hormigón, y por lo tanto, sin un mezclador de hormigón.

Antes de elegir una mezcladora de concreto para el hogar y el jardín, intente descubrir cómo algunos modelos son fundamentalmente diferentes de los demás, cuáles son las posibilidades y limitaciones de cada tipo. Sabiendo a qué características del equipo debe prestar atención ante todo, puede evitar errores y encontrar exactamente lo que se necesita para resolver sus problemas.

El principio de funcionamiento y el diseño del mezclador de concreto

El mezclador de concreto está diseñado para la preparación de mortero de cemento en una obra de construcción. A primera vista, parecería que es más fácil comprar concreto prefabricado, pero también hay sus propios "peros" aquí. Primero, considerando la diferencia en el costo de la solución de concreto terminado y sus componentes, comprenderá que con una gran cantidad de trabajo, la nueva hormigonera se pagará sola muy pronto. En segundo lugar, la preparación de la solución por sí sola le permite ajustar su monto de acuerdo con los cambios en los planes actuales.

Debe tenerse en cuenta que la solución concreta debe mezclarse todo el tiempo, de lo contrario, se establecerá rápidamente. Si no estimó correctamente la cantidad de trabajo que el equipo de sus trabajadores podrá completar tan pronto como sea posible, o por alguna razón sus planes fueron violados, resulta que el dinero gastado en la compra de concreto se lanzará al viento (además, Todavía hay que pagar por su disposición).

Hay muchos tipos de mezcladoras de concreto, pero todas tienen tres elementos estructurales principales:

Capacidad de trabajo , llamada "tambor "o" pera. En ella, durante la rotación misma, se mezclan los componentes del mortero de hormigón. Para mejorar la calidad de la mezcla de concreto, las cuchillas están ubicadas dentro del tanque, que, dependiendo del tipo de hormigonera, pueden fijarse rígidamente en las paredes de un tambor giratorio o, al tener su propio accionamiento, rotar dentro de un contenedor fijo. El volumen de "peras" puede variar desde unas pocas docenas hasta varios cientos de litros.

La unidad de potencia , que consta del motor y la transmisión, convierte la energía en un movimiento de rotación necesario para mezclar los contenidos del tanque de trabajo.

La cama es una construcción hecha de tubos y / o perfiles metálicos, que contiene la capacidad de trabajo y el bloque de alimentación. Si este cuadro está equipado con ruedas, entonces el mezclador se vuelve móvil.

1 . Parte superior de la pera.

2 . Cuchillas

3 . Parte inferior de la pera.

4 . Corona de engranajes.

5 . Anillo de sacacorchos.

6 . Cojinete de anillo de sacacorchos.

7 . Teniendo

8 . Cojinete de anillo de sacacorchos.

9 . Teniendo

10 . La cuna.

11 . La bota

12 . Rama

13 . Disco de control.

14 . Primavera

15 . Circulo

16 . Tabla de correr

17 . Estriberas para ruedas.

18 . Ruedas

19 . Corcho para las ruedas.

20 . Motor

21 . Sacacorchos

22 . Rueda dentada

Diferencia entre mezcladores de concreto de tipo forzado y de gravedad, sus ventajas y desventajas

Por el método de mezcla, todos los mezcladores de concreto se pueden dividir en dos grupos: con mezcla de gravedad y con mezcla forzada.

Tipo gravitacional

Mezcladores de este tipo que, desde luego, debían ver, son mucho más amplios que los forzados. Como es fácil de adivinar, el principio de su acción se basa en la gravedad. La mezcla tiene lugar en un tambor que gira alrededor de su eje, y este eje no está ubicado verticalmente, sino en un cierto ángulo (a veces completamente horizontal). Los componentes de la futura mezcla, que alcanzan un pico, caen bajo la acción de la gravedad, por lo que se mezclan. Tales hormigoneras son más baratas y más fáciles de operar que las forzadas, pero su calidad de mezcla es algo menor.

Tipo forzado

En los mezcladores de concreto con agitación forzada, la capacidad de trabajo permanece estacionaria durante el funcionamiento del aparato: las cuchillas ubicadas en él giran. Este método de mezcla es mucho más eficiente, con el resultado de que la mezcla alcanza rápidamente una consistencia uniforme. Sin embargo, no están exentos de fallas: en primer lugar, el alto precio, en segundo lugar, las reparaciones más complejas y, por lo tanto, más costosas en el caso de una avería, y es más fácil deshabilitarlas que las gravitacionales, porque están destinadas solo para trabajar con Pequeños componentes fraccionados.

Qué tipo de transmisión es mejor corona o engranaje

La transferencia del par de torsión del rotor del motor a la capacidad de trabajo, en los mezcladores de gravedad, también se puede implementar de diferentes maneras. Aquí se emiten los mezcladores de cemento de látigo y engranajes.

Tipo de engranaje

En tales hormigoneras, la caja de engranajes está ubicada en una caja separada. Es bastante confiable y, lo que es importante, agregados silenciosos. Está claro que son caros. Además, en el caso de una avería, es necesario cambiar todo el reductor y, a menudo, el motor, que es casi equivalente a comprar una nueva hormigonera. En general, requieren una operación más cuidadosa.

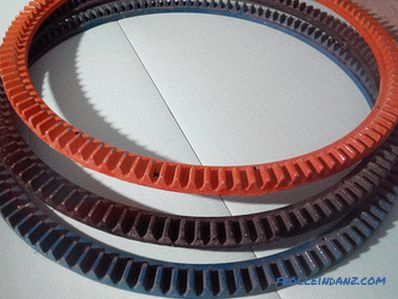

Tipo de corona

Más popular entre los trabajadores de concreto que tienen una rueda dentada alrededor de la circunferencia de la capacidad de trabajo. En el proceso, los dientes de la corona se aferran al engranaje impulsor, de modo que el movimiento de rotación se transmite desde el motor al tambor. Los mezcladores de cemento Crown son mucho más baratos que las cajas de engranajes. Por supuesto, la corona a menudo está fuera de posición, pero su reemplazo es solo de 1 a 2 horas de trabajo y de 1 a 2 mil rublos para las piezas de repuesto, lo que es incomparable con el reemplazo del reductor y / o todo el motor.

Los factores negativos, como la fricción, aumentan en gran medida por el contacto con el cemento, arena y otros contaminantes abrasivos, la exposición prolongada a la precipitación, contribuye al desgaste de la corona. , golpes al azar, etc. Para no tener que cambiar la corona con demasiada frecuencia, no solo debe tener cuidado con la técnica, sino que también debe conocer el proceso de selección del material de la pieza.

La corona se puede hacer de los siguientes materiales:

- Hierro fundido.

- Acero.

- Plástico.

- Poliamida.

Si la hormigonera se compra para construcción privada con una pequeña cantidad de trabajo durante el día, los modelos con una corona de hierro fundido o de plástico lo harán. Las coronas de hierro fundido son frágiles y, además, durante el trabajo hacen truenos. El plástico trabaja en silencio, pero se desgasta rápidamente. Sin embargo, con un montón de fallas, tanto éstas como otras tienen una ventaja indiscutible: el bajo costo. Si estamos hablando de una construcción más extensa, entonces los mezcladores de concreto con aros de hierro fundido o plástico no funcionarán, se requiere acero.

Las coronas de acero funcionan de manera relativamente silenciosa, pero su principal ventaja no radica en esto, sino en su durabilidad, que es muy importante en las condiciones de operación diaria de una hora de duración. Recientemente, las coronas de poliamida aparecieron en el mercado, ganando rápidamente popularidad entre los profesionales. Teniendo todas las ventajas del plástico (bajo peso, funcionamiento silencioso, no susceptibilidad a la corrosión), también tienen una resistencia al desgaste muy alta.

Cómo determinar la unidad de potencia

Según el tipo de unidad, los mezcladores de concreto se dividen en mecánicos (manuales), eléctricos y equipados con un motor de combustión interna.

Mezcladoras de concreto eléctricas

Este tipo de mezclador de concreto es el más común.

Tales mezcladores son convenientes y sin pretensiones, todo lo que se requiere para su trabajo es el acceso a la red eléctrica con un voltaje de 220 V (para pequeñas unidades "domésticas") o 380 V (para mezcladores de concreto de alta capacidad y alta productividad).

Mezcladores de concreto con motor

Los mezcladores de concreto accionados por un motor de combustión interno no son populares por varias razones Entre constructores y finalistas. Las principales desventajas de ellos incluyen el ruido del trabajo y la presencia de escape, es decir, tales unidades están destinadas solo para trabajar al aire libre. Además, los motores de combustión interna, por regla general, requieren más atención que los motores eléctricos. Sin embargo, los mezcladores de concreto motorizados son indispensables en los casos en que el objeto en construcción está ubicado a una distancia considerable de la línea eléctrica, y la instalación de su propio generador eléctrico es, por alguna razón, imposible o poco práctica.

Con un accionamiento manual

Como los mezcladores de concreto equipados con un motor de combustión interna, los manuales dependen de los electrones; puede usarlos Decenas y cientos de kilómetros desde el punto de acceso más cercano a la red eléctrica. Son muy ligeros y, por lo tanto, más móviles que sus "hermanos" con motores de combustión interna o motores eléctricos. Su principal ventaja es el bajo costo. Sí, y no tiene que gastar dinero en fuentes de energía (electricidad o combustible para el motor de combustión interna) y en piezas de repuesto (¡simplemente no hay nada que romper allí!). Sin embargo, es aconsejable usar hormigoneras mecánicas solo en el caso de que la cantidad de trabajo sea pequeña y, por lo tanto, se necesite poco concreto; por ejemplo, podemos hablar de construir una bodega, hormigonar pistas en un sitio o realizar trabajos de reparación y acabado. Para una construcción más a gran escala, su rendimiento no será suficiente.

Especificaciones a considerar al elegir una hormigonera

Suponga que ya ha determinado qué tipo de hormigonera se adapta mejor a sus necesidades - Forzado o gravitacional, engranaje o corona, manual, con motor o accionamiento eléctrico. ¿A qué otros parámetros debería prestar atención al elegir un modelo específico?

Volumen

El rendimiento de la hormigonera depende directamente del volumen de la capacidad de trabajo. Al mismo tiempo, no se puede decir que los mezcladores con un tambor grande sean buenos y con uno pequeño sean malos, o viceversa, todo depende de la intensidad y la cantidad de trabajo que planee realizar. En un sitio de construcción a gran escala, una pequeña mezcladora de concreto ralentizará el proceso; no podrá "entregar" la cantidad necesaria de concreto y, por lo tanto, los trabajadores permanecerán inactivos. Si el alcance de trabajo planificado es pequeño, entonces la compra de una gran hormigonera no está justificada: en primer lugar, es improbable que rinda frutos y, en segundo lugar, en una instalación pequeña, ocupará demasiado espacio, y en tercer lugar, simplemente se manchará una pequeña cantidad de mortero de cemento. sus paredes

Para que le resulte más fácil saber qué mezclador de concreto debe elegir, seleccione varios grupos de tamaños:

mezcladores de concreto de 25-50 litros

Ayudarán en la decoración de las habitaciones (colocación de baldosas cerámicas, yeso, etc.).

mezcladores de concreto de 50-100 litros

Los que van a construir una pequeña dependencia (garaje, bodega, baño, etc.).

100-200 litros de hormigoneras

Indispensable para la construcción de una casa privada.

hormigoneras de 200-300 litros

Exigidas para construir casas de varios pisos: pueden producir más de dos metros cúbicos de mortero por hora Eso asegurará el trabajo continuo de una brigada de 8-10 albañiles.

Potencia

Potencia de la hormigonera: un parámetro directamente relacionado con su volumen. Cuanto mayor sea la cantidad de solución de concreto que la unidad debe mezclar durante un ciclo de funcionamiento, más potente será el motor que necesite. Las hormigoneras con una capacidad de trabajo de menos de 100 litros es una capacidad suficiente del motor de no más de 1000 vatios. Con la solución de los problemas que enfrentan los constructores profesionales, estos mezcladores de concreto no pueden ayudar. Requiere modelos más potentes, con un tambor de 300 litros o más y una capacidad del motor de 2000 vatios. Dicho equipo permite producir grandes volúmenes de concreto premezclado por unidad de tiempo y, al mismo tiempo, puede trabajar sin parar durante todo el turno de trabajo.

Voltaje

Como regla general, los potentes mezcladores de concreto profesionales con propulsión eléctrica están diseñados para operar desde una red trifásica con un voltaje de 380 V, y los modelos domésticos pequeños están "satisfechos" con 220 V, aunque, rara vez, hay excepciones . Asegúrese de prestar atención a este parámetro, especialmente si planea trabajar a una distancia considerable del punto de acceso a la línea de alimentación; en este caso, necesitará un generador y el voltaje generado por este debe corresponder al voltaje del equipo utilizado.

Características del diseño

Los elementos estructurales y los parámetros que se enumeran en esta sección son insignificantes a primera vista. Sin embargo, si no les presta atención cuando compra una hormigonera, es posible que más adelante lo lamente mucho.

Un dispositivo para descargar concreto . Para descargar mortero ya preparado de una hormigonera, se proporciona una palanca especial en modelos de pequeño volumen o (más a menudo) un volante, que permite voltear el tanque de trabajo y vaciarlo. Si comparamos la palanca y el volante, esta última es la opción más conveniente.

En grandes mezcladoras de concreto capaces de preparar 300 o más litros de mezcla de concreto en un ciclo de trabajo, se proporciona un sistema de carga y descarga automática: un polipasto. Sin embargo, estamos tratando de averiguar qué mezclador de concreto es mejor comprar para la casa, lo que significa que tales "gigantes" están fuera de nuestra área de interés.

Ruedas . La mayoría de las hormigoneras relativamente pequeñas están equipadas con ruedas, lo que facilita el movimiento del equipo alrededor de la obra.

Al elegir un modelo en particular, debe prestar atención a si tiene un dispositivo para bloquear las ruedas y un soporte confiable adicional en la base del bastidor para aumentar la estabilidad durante el funcionamiento de la unidad.

Capacidad de trabajo . Dado que el tambor de la hormigonera es su principal elemento de trabajo, se debe prestar especial atención a su resistencia.Existen dos tecnologías para la fabricación de tambores: embutición profunda en una prensa hidráulica y doblado de láminas de acero cortadas en rodillos con su posterior soldadura. Los lados lisos de los tanques de trabajo hechos por el primer método atraen literalmente las opiniones de compradores potenciales. Pero lo principal en un tambor mezclador de concreto no es la belleza, sino la fuerza, pero en este caso hay que dudarlo. Dichos productos están hechos de acero con un espesor de no más de 1. 5-2. 0 mm, lo que significa que muy pronto pueden filtrarse. Los tambores hechos por el segundo método, debido a sus soldaduras, no son tan atractivos desde un punto de vista estético, pero al estar hechos de una lámina gruesa de metal, son incomparablemente más confiables.

Rodamientos . Hay dos formas de colocar un cojinete mezclador de concreto. Se puede montar dentro de una pera o dentro de un marco. La variante con la ubicación del rodamiento dentro de la pera no es una solución muy buena desde un punto de vista práctico. Es más difícil de cambiar y, a menudo, está expuesto al agua y al fallo.

Posición del rodamiento dentro de la pera.

Posición de rodamiento dentro del marco.

Sensor de sobrecarga . Si, deliberadamente o por descuido, supera la masa recomendada por el fabricante de los componentes cargados de la futura mezcla y / o el funcionamiento ininterrumpido de la mezcladora de concreto, es posible que el motor no pueda hacer frente a la carga, lo que provocará su falla. Para evitar esto, ayudará un sensor de sobrecarga, que apagará el motor cuando la temperatura en su devanado sea superior a un valor especificado.

Color de la hormigonera . A primera vista, el color de la hormigonera es absolutamente irrelevante. Si compra una unidad pequeña que solo utilizará, esto es cierto. Si se supone que la mezcladora de concreto debe operarse en un sitio de construcción grande, donde varios trabajadores trabajarán al mismo tiempo, le recomendamos que no descuide las reglas del SNIP. Este último prescribe la tinción de equipos potencialmente peligrosos en colores brillantes: amarillo, naranja o rojo. Esto ayudará a evitar la ocurrencia de situaciones anormales cuando alguien de las personas presentes en la instalación simplemente no notó el dispositivo de trabajo, como resultado de lo cual el equipo mismo podría sufrir en el mejor de los casos, y la gente en el peor de los casos.

¿En qué fabricantes se debe confiar?

Es muy difícil responder inequívocamente a la pregunta, los mezcladores de concreto cuya producción es la mejor en la actualidad. Limex croata, Zitrek checo, Denzel alemán son populares entre los constructores. Aquellos para quienes una etiqueta extranjera no es un fin en sí mismo, es un placer utilizar mezcladores de concreto de fabricación rusa, que no son de una calidad inferior a la de sus homólogos extranjeros. Entre ellos se encuentran "Prorab", "Belamos", "Profmash" y, por supuesto, la planta de Lebedyansky, cuyos productos se mantienen constantemente en las primeras líneas de varias clasificaciones profesionales. Cabe señalar que la tecnología doméstica tiene al menos dos ventajas indiscutibles: primero, está diseñada teniendo en cuenta las condiciones climáticas de nuestro país y, segundo, es mucho más fácil encontrar los repuestos y consumibles necesarios para ella que para los extranjeros.

Independientemente de si su objetivo es adquirir exclusivamente tecnología europea o confía en fabricantes rusos, le recomendamos que no se centre en este asunto solo en la información contenida en los folletos publicitarios. Mucho más importante es la opinión de los usuarios reales. Hable con participantes de diversos foros de construcción, hable con un amigo que recientemente sirvió de base para la casa en su sitio, pregunte a los constructores que trabajan cerca, y puede hacer su calificación independiente de fabricantes y comprender qué mezclador de concreto es mejor para usted.

Le ofrecemos para familiarizarse con nuestra calificación de los mejores mezcladores de concreto, en base a los comentarios de los usuarios.

Reglas para operar mezcladores de concreto

Ahora tiene una idea general de cómo elegir un mezclador de concreto. Sería posible finalizar esta conversación hoy, pero me gustaría decir algunas palabras más ... No importa qué tipo de mezclador de concreto tenga, ya sea doméstico o profesional, costoso o barato, al usarlo, debe seguir algunas reglas simples. Solo en este caso, su compra no le decepcionará, el nuevo equipo durará mucho tiempo y no se convertirá en un héroe en la crónica de los accidentes.

| Antes de comenzar a trabajar, verifique la confiabilidad de todas las conexiones roscadas y, si es necesario, apriete los pernos y tuercas aflojados durante la operación. Asegúrese de que la unidad esté estable, coloque el tambor en la posición de trabajo recomendada por el fabricante.El lanzamiento posterior de la hormigonera en reposo finalmente se asegurará de que el equipo esté funcionando y listo para funcionar. |

| Los componentes de la mezcla solo se cargan en el tambor giratorio. Se recomienda observar la siguiente secuencia: la piedra triturada se carga primero, luego el cemento y la arena, y solo en la final hay agua. |

| El tiempo de mezclado estándar para los componentes de la mezcla es de 2-3 minutos. No se recomienda aumentar el tiempo de amasado, ya que la calidad del concreto acabado solo empeorará. |

| Al final del ciclo de trabajo, el tambor se inclina con el cuello hacia abajo para descargar la solución terminada. Si el trabajo de la hormigonera no se completa con esto, la "pera" vuelve a la posición de trabajo y el ciclo se repite. |

| Al final del trabajo, la capacidad de la mezcladora debe enjuagarse con agua. No demore este procedimiento durante mucho tiempo, porque el hormigón se apodera rápidamente. Depende de cómo limpie a fondo el tambor y otros elementos estructurales de la unidad para que su próxima conversación con el mezclador sea igual de cómoda y placentera. |

| Recuerde que una hormigonera pertenece a un equipo potencialmente peligroso, por lo que cualquier reparación y mantenimiento debe realizarse solo con el motor apagado. . |

Video. La elección de los mezcladores de concreto