Los discos de corte de diamante, o, como también se les llama, los discos de diamante, tienen una serie de ventajas en comparación con sus contrapartes abrasivas convencionales. Tienen un rendimiento significativamente mayor en términos de recursos, precisión de corte y productividad. A continuación, veremos cómo elegir un disco de diamante para el esmerilador, qué tipos de discos existen y cuál es su ventaja.

Introducción a los discos de corte de diamante

Los bordes de corte de diamante para corte sin agua se crearon por primera vez en las oficinas de diseño de la compañía japonesa Sankyo Diamond Tools, una división de Hitachi Corporation. .

Muchas tecnologías se utilizaron por primera vez, por lo tanto, los círculos no eran lo suficientemente confiables y se rompieron rápidamente. Por ejemplo, los diamantes y la parte de corte se sujetaron a una base de acero con la ayuda de soldadura a alta temperatura. En el proceso de trabajo, en el caso de una gran fuerza de fricción, el metal se calentó, la soldadura se fundió y la pieza de trabajo simplemente se desprendió. Con el enfriamiento por agua, tales círculos funcionaron más o menos tolerablemente, pero con fricción seca, su vida fue pequeña.

El hecho es que un diamante no corta material, sino que lo erosiona hasta convertirlo en polvo, las grandes fuerzas de fricción se acompañan de un calentamiento rápido: el calor no tiene tiempo para descargarse a través del cuerpo del círculo; además, a pesar de la presencia de ranuras especiales, el círculo se deforma cuando se calienta. . Los cambios de forma son menores y no amenazan con romperse, pero la resistencia de la articulación se ve afectada negativamente.

Los ingenieros de Sankyo Diamond han propuesto otras soluciones: sinterizar la pieza de trabajo y la base a alta presión. Tal compuesto es más duradero y soporta temperaturas significativamente más altas. Por lo tanto, fue posible crear discos segmentados y sólidos que son resistentes al calor y la deformación. La tecnología todavía se utiliza.

La segunda solución es la soldadura láser a nivel molecular. Según esta tecnología, solo se producen círculos de un tipo segmentado. En términos de durabilidad y confiabilidad, los discos de ambos tipos son casi iguales, aunque muchos profesionales creen que los fabricados por soldadura con láser son mejores.

El principio de funcionamiento del disco de corte de diamante

La mayoría de los discos de diamante se utilizan en amoladoras angulares con una velocidad de hasta 12,000 rpm. El número máximo de revoluciones que pueden soportar las mejores vueltas es de 13900 rpm, pero no hay demasiadas herramientas que puedan desarrollarlas al cortar.

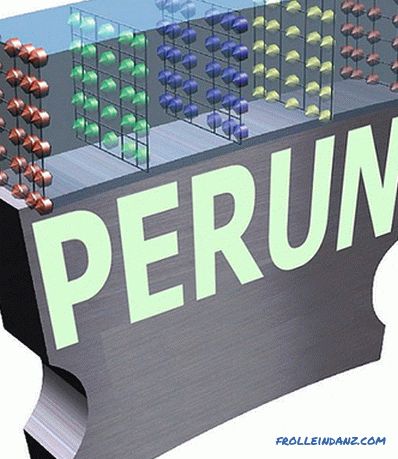

Solo el propio diamante entra en contacto con la superficie a tratar: sobresale por encima de la superficie de la llanta y, al girar, humedece el material hasta convertirlo en polvo fino. La estructura de varias capas del filo de corte garantiza que el disco esté siempre listo para su uso: los diamantes que se desprenden o se desprenden del zócalo se reemplazan por otros que se encuentran en la capa inferior de la llanta.

El exceso de calor se descarga a lo largo del cuerpo del disco, pero, sin embargo, se calienta a temperaturas suficientemente altas, lo que requiere el cumplimiento de ciertas reglas de seguridad para el corte en seco.

La durabilidad de la rueda y su efectividad dependen del tamaño de los diamantes. Los grandes garantizan la eficiencia del trabajo, pero se desgastan rápidamente, los pequeños cortan con mucha precisión, pero más lentamente, su vida útil es 25-30% más larga que la de una herramienta con grandes fracciones de cristales.

Diseño de discos de diamante de corte

Estructuralmente, un disco de diamante es un círculo de acero con una parte de corte que corta toda el área, lo que contribuye a la eliminación de calor y reduce los esfuerzos de deformación. Los diamantes se intercalan alrededor del borde del disco. Se insertan en el borde de níquel, zinc, cobalto y aleaciones de estaño. Con una velocidad de movimiento lineal de hasta 80 m / sy enormes fuerzas de fricción, el soporte debe ser excepcionalmente fuerte, lo que se logra utilizando tecnologías especiales.

Para garantizar que la parte de corte se mantenga a altas cargas, pueden fijarse mediante soldadura láser, sinterización, galvanoplastia o soldadura. La soldadura se usa solo en discos para cortar con máquinas enfriadas por agua.

Según el método de fijación del diamante, se determina el propósito del disco. Los diamantes fijados mediante galvanoplastia están diseñados para trabajar con tipos de piedra natural blanda, tratados con soldadura por láser y sinterización, especialmente los de segmento, para todos los tipos de materiales sólidos de forma seca y "húmeda".

Los agujeros y las ranuras son estrictamente simétricos, y la masa de los diamantes en direcciones diametralmente opuestas también está equilibrada. Esto elimina las vibraciones y los "golpes" del disco y asegura un corte uniforme. Pero usar círculos para el corte en seco solo se puede usar para realizar un corte recto: con una trayectoria curva, un disco no solo puede perder diamantes, sino también un colapso. Este tipo de herramienta es muy sensible a las cargas laterales.

1. Ranuras de amortiguación. 2. Cortar la capa. 3. Agujero del asiento. 4. Disco de acero.

Variedades de discos de diamante

Los discos de corte de diamante tienen ciertas diferencias en el diseño y la tecnología de fabricación.

Tipos de discos de diamante según la estructura

Según la estructura, los discos para corte en seco se dividen en:

- sólido;

- segmentado ;

- turbo;

- turbosegmentado.

Discos de diamante sólido. Equipado con una cinta de corte continuo que recorre un círculo en el que se intercalan diamantes artificiales en varias filas. Para el corte de cerámica y otros materiales donde la precisión de corte es el parámetro principal, se prefieren los círculos con un borde sólido.

Discos de diamante segmentados. Las secciones segmentadas se dividen por cortes radiales en varias secciones de trabajo del mismo tamaño, son más resistentes a las cargas mecánicas y térmicas y se usan con más frecuencia que las sólidas, aunque son algo más caras. Son más productivos que sólidos, pero el corte después de ellos no es tan preciso. Lo mejor es utilizarlos para el corte de estructuras de hormigón.

Ruedas de diamante turbo. Los turbodiscos se distinguen por la presencia de muescas de guadaña (y no solo) en los lados del borde. Aumenta ligeramente la resistencia mecánica de la rueda y aumenta significativamente la intensidad de eliminación de calor, lo que permite acelerar el corte de 50 a 100%. Al igual que los discos de segmento, el turbo es adecuado para el corte rápido de cualquier material mineral de una amplia gama de durezas, desde arenisca hasta concreto y granito.

Los discos Diamond están segmentados por turbo. Círculos aún más productivos, divididos en segmentos con una muesca lateral "turbo". Se caracterizan por su alto rendimiento y versatilidad.

Diferencia de discos en la disposición de diamantes

Los diamantes artificiales se fijan en el borde de trabajo en un cierto orden. Hay círculos con su distribución uniforme, cuando el mismo número de cristales se encuentra en cualquiera de las unidades de longitud o segmento seleccionadas.

Pero también hay círculos en los que los diamantes se colocan con un cierto período (los llamados sándwich). Son más productivos, proporcionan menos fuerza en la herramienta, enfriamiento más eficiente e incluso distribución del esfuerzo.

Discos de diamante para corte en seco y en húmedo

Por el método de corte, los discos de diamante se dividen en círculos para corte en seco y húmedo. Los primeros proporcionan un corte preciso y más "limpio" en el trabajo, pero requieren el uso de dispositivos de succión de polvo: cuando se cortan, se forman partículas muy pequeñas de materiales duros que irritan los ojos y el tracto respiratorio. Los círculos enfriados por agua operan con un flujo constante de fluido que une y lava el polvo, pero no siempre es posible utilizarlos. Esto se debe a un sistema hidráulico engorroso y la formación de gotas.

Los círculos para el corte en seco se pueden usar en máquinas enfriadas por agua, pero no puede usar discos de corte en húmedo sin enfriar, ya que se sobrecalientan y colapsan rápidamente.

Cómo elegir un disco de diamante para el esmerilador

Al seleccionar un disco de diamante, debe prestar atención al tipo de material para el que está diseñado el disco por su tamaño, diámetro de asiento y velocidad de rotación.

Material para trabajar con

La mayoría de los discos de diamante están diseñados para trabajar con materiales no metálicos. La mayoría de las veces se utilizan para cortar hormigón, cerámica, vidrio, ladrillo y asfalto. Pero hay una serie de discos creados para cortar metales de diferente dureza. Al comprar, recuerde que los diferentes tipos de discos de diamante están diseñados para trabajar con diferentes materiales. Hay discos diseñados para trabajar con concreto, baldosas de cerámica, mármol, granito, arenisca, piedra y asfalto.

Hay una cierta regla para la elección de un disco: para los materiales blandos, se seleccionan círculos con un diamante duro y los materiales duros con uno suave. Esto está determinado por el grado de desgaste de los diamantes artificiales en el borde del círculo.

Al cortar materiales duros, se desgastan más rápido y los siguientes toman su lugar de una tira de corte bastante suave. Los materiales blandos no afectan mucho al diamante, deben permanecer en su lugar el mayor tiempo posible, que es proporcionado por la sustancia sólida en la que se intercala el mineral.

Además, se utilizan varios diamantes artificiales para diferentes círculos.

El método industrial produce dos tipos de diamantes:

- Monocristalino, que representa una estructura espacial de forma regular;

- policristalino, que consiste en varios Monocristales más pequeños interconectados.

Los primeros son muy duraderos y se usan para cortar materiales duros y metales, los últimos pueden romperse al contacto con ellos y, por lo tanto, se utilizan en herramientas más baratas diseñadas para materiales relativamente blandos.

Tamaño de los discos de diamante

La profundidad máxima de corte y, en algunos casos, la velocidad del trabajo depende del tamaño del disco. Los diámetros principales son 115, 125, 180 y 230 mm, que corresponden a muelas abrasivas para amoladoras angulares de los grados más comunes. Los discos de diamante con un diámetro de 150, 300 o más milímetros se pueden encontrar en el mercado. Los diámetros grandes se instalan en máquinas de corte potentes: cortadoras de gas, máquinas de corte de tipo estacionario, etc.

Los orificios de orificio de disco más comunes pueden ser - 22.2 mm o 25.4 mm. Solo compre un disco del tamaño al que está destinado su instrumento.

Nunca instale un disco grande en la amoladora, que está diseñada para funcionar con un disco más pequeño, después de quitar la cubierta protectora. Esto es muy peligroso, ya que la destrucción de un disco de metal puede causar daños fatales a su salud. Si tiene tales ideas, busque en Internet una foto de las consecuencias de trabajar con un disco de diamante sin una funda protectora y siempre trabajará sin protección.

Velocidad de rotación del disco

También en los discos se indican la velocidad de rotación máxima y la velocidad lineal. Si las capacidades de su herramienta superan las características del disco, entonces no puede ponerlo, las fuerzas centrífugas simplemente lo destrozarán.

Problemas que surgen en el curso del trabajo y formas de resolver

1. Como ya se mencionó, los discos de diamante están diseñados exclusivamente para cortes rectos. La velocidad de corte y la fuerza de avance deben ajustarse para que el área de trabajo no se sobrecaliente. Cuando la temperatura de la llanta está por encima de 700 0 C, los diamantes artificiales se grafican y pierden un porcentaje significativo de resistencia.

Puede aumentar el recurso de disco de una manera sencilla: quítelo periódicamente del corte sin apagar el motor de la amoladora angular. El flujo de aire enfría el disco y alivia las tensiones térmicas entre la parte central y el área de trabajo.

Otra forma de aumentar la vida útil del disco es no realizar un corte demasiado profundo en una sola pasada. Es mejor pasar por la misma trayectoria varias veces. Esto aumentará ligeramente el tiempo de operación, pero la vida útil de la herramienta será el doble.

2. Uno de los principales problemas encontrados en el trabajo es el rápido desgaste del área de trabajo. Esto se debe principalmente a la elección incorrecta de la herramienta, a una velocidad de avance demasiado alta (sujeción) o al estado de la amoladora angular. Si surgen latidos en él, la vida útil del disco se reduce considerablemente, en algunos casos, con amplitudes de oscilación particularmente grandes, puede colapsar, lo que es muy peligroso.

Si el lado del disco debajo del borde de corte está desgastado, entonces se altera el flujo de alimentación o se produce un defecto en la unidad que crea una desviación lateral.

3. Cuando los segmentos son romos, es necesario reemplazar el disco; no es adecuado para este material. Si el disco está seleccionado correctamente, pero esta imagen aún se observa, es necesario enfriar el disco con más frecuencia. Se sobrecalienta debido a la carga excesiva. Las mismas razones llevan a un cambio en el color de la base del disco: aparece un tinte azulado en el círculo de acero.

4. Si hay grietas en el disco, reemplácelo inmediatamente. El disco se agrieta si el material no se ajusta o si está trabajando demasiado duro. A menudo, estos defectos aparecen después de la incautación al cortar, o sesgar al trabajar. Para evitar problemas, inspeccione el disco antes del trabajo y periódicamente durante la operación, deteniendo la herramienta.

5. No está permitido trabajar con un disco de diamante, si la amoladora angular u otro instrumento está defectuoso: se producen latidos laterales y radiales, rotación desigual, un aumento o disminución incontrolada de la velocidad de rotación. En este caso, el instrumento debe ser entregado para su reparación o para comprar uno nuevo.

Para aumentar el recurso de un disco de diamante, debe seguir una serie de reglas simples:

- use ruedas de gran diámetro, reduciendo así la carga en los cristales;

- hay que elegir la amoladora angular u otra herramienta tanto como sea posible, esto garantiza la estabilidad de los giros;

- elija el disco correcto de acuerdo con el material;

- no exceda los giros permitidos.

Cuando se trabaja con discos de diamante, se requieren guantes, gafas y respiradores.