La regla semiseca es una tecnología de nivelación de pisos que utiliza una mezcla a base de cemento. La característica principal de esta tecnología es el uso de la mezcla de cemento y arena (CPS) con un contenido de agua muy bajo. La humedad es tan pequeña que no se puede poner de la manera habitual: verter. La mezcla es quebradiza como arena mojada.

El uso de un DSP semiseco proporciona ventajas por las que vale la pena dominar este método, a pesar de su complejidad inusual y aparente. Pero primero, un poco de teoría.

Por qué se necesita una regla semiseca

Para el curado normal del cemento, se necesita humedad. Si no es suficiente, la solución no ganará la fuerza calculada. El exceso de humedad también hace daño a la causa. La mezcla demasiado líquida comienza a exfoliarse, en ella las proporciones de los componentes se rompen en capas. El exceso de agua, que no está involucrado en la reacción de hidratación, conduce a la aparición de poros y capilares, lo que reduce la resistencia del concreto, aumenta la contracción y aumenta el riesgo de agrietamiento de la regla.

La cantidad de agua se caracteriza por la relación entre la masa de agua en la solución y la masa de cemento: la relación agua-cemento (W / C). Cuanta más agua haya en la mezcla, mayor será la proporción. Teóricamente, el cemento debe curarse con la cantidad de agua correspondiente al W / C en el rango de 0.2-0.3. Pero en la práctica, las mezclas con un W / C igual a 0.45-0.7 se utilizan para verter cimientos, fabricar productos de concreto, para mampostería y soluciones de yeso. Contienen más agua de la necesaria para la hidratación, pero son de plástico y fáciles de usar.

Una mezcla de cemento y arena para una regla semiseca se prepara con una relación agua-cemento inferior a 0,4: este es el límite inferior para la mayoría de las otras aplicaciones. Esta tecnología resuelve la contradicción entre los requisitos de la plasticidad de la solución de trabajo y la resistencia del producto terminado. Su uso proporciona una serie de ventajas:

- una superficie lisa que no requiere procesamiento adicional;

- sin encogimiento y riesgo mínimo de agrietamiento;

- una estructura densa de baja porosidad proporciona impermeabilidad; >

- facilidad para formar superficies inclinadas - canaletas;

- tiempo de curado corto, la posibilidad de operar la regla al día siguiente después de la colocación;

- puede caminar en patines especiales para scooter durante el proceso de trabajo.

Cómo se prepara un DSP semiseco

Para obtener una solución de trabajo, es importante mezclar los ingredientes correctamente y prestar atención a su calidad.

Preparación de los componentes

La mezcla de cemento y arena para la regla semiseca se prepara a partir de cemento M400 o M500, agua pura y arena pura. El agua se ajusta al grifo; No debe tomarlo de fuentes dudosas. En el cemento no debe haber grumos, si están disponibles, debe ser tamizado.

La arena también debe estar seca, limpia, sin la adición de partículas de arcilla, limo y polvo. Cualquier impureza puede reducir la resistencia de la solución.

Un aumento en el contenido de arcilla en la arena en un 1% reduce la resistencia del concreto en un 3-5%.

Al preparar arena usted mismo, debe tamizarse y lavarse. En la arena no debe haber polvo y partículas mayores de 3 mm. Las inclusiones más grandes dificultarán el tratamiento de la superficie de la regla.

Para una regla, una relación de cemento a arena de 1: 3 es 1: 4. Las proporciones recomendadas se dan en el empaque de cemento que indica la clase de resistencia del concreto. El acoplador DSP debe tener una resistencia a la compresión no inferior a 150 kgf / cm 2 , que corresponde a la clase B12.5. En base a esto, se selecciona la receta.

Si no es posible eliminar el polvo y la arcilla de la arena, la disminución de la resistencia deberá compensarse con un mayor consumo de cemento.

Además de los componentes principales, se pueden agregar a la mezcla fibras sintéticas o de fibra de vidrio y plastificantes. De 0,5 a 0,9 kg de fibra se aplica por metro cúbico de solución.

Fibra

Fibra

Solución de fibra

Solución de fibra

Se agrega un plastificante a una tasa de 0.5 a 1% en peso de cemento en la solución. La dosis exacta se selecciona empíricamente.

El uso de estos aditivos no conduce a un aumento notable en el precio de la regla, pero trae beneficios significativos. La fibración crea enlaces distribuidos en todo el volumen de la regla y reduce la posibilidad de agrietamiento, y el plastificante facilita la colocación, compactación y nivelación de la mezcla.

¿Cómo mezclar?

Es mejor mezclar los componentes de una mezcla con una batidora manual en una gran capacidad. En el mezclador de tambor se pegará a las paredes, y esto complicará el trabajo. Otra opción: mezclar en el suelo o en una hoja de metal con una pala. Este método es más laborioso, pero con él puede preparar inmediatamente un gran volumen de la mezcla.

Mezcla de mortero en el suelo

Mezcla de mortero en el suelo

Cuanto mayor sea la dosis única, mejor.

Idealmente, todo el acoplador se coloca y nivela de una sola vez, sin interrupción, en una sola matriz.

Comenzamos a preparar el mortero con arena y cemento. Volúmenes medidos de materiales bien mezclados hasta obtener una masa homogénea.Si se usa fibra, la agregamos en esta etapa, esponjamos bien las fibras.

Agregue agua a la mezcla seca terminada. Aquí lo principal - ¡No te excedas! El agua se agrega en pequeñas porciones con agitación constante. El plastificante se agrega con las primeras porciones de agua para que la plasticidad cambiada repentinamente al final de este trabajo no sea una sorpresa.

El DSP semiseco acabado parece una arena uniforme, húmeda y quebradiza. Si aprieta la mezcla con la mano, se formará un bulto apretado y firme, pero la palma permanecerá seca. Si la palma está sucia, hay más agua de la necesaria. Si el bulto se rompe, es necesario agregar agua.

El proceso de colocar y alinear la atadura manualmente

La siguiente es una instrucción paso a paso sobre cómo colocar una atadura semiseca con herramientas simples.

Disposición y apisonamiento de la mezcla

El DSP terminado se vierte sobre una base preparada previamente y se nivela previamente para que su nivel sea más alto que el calculado. Después de eso, la mezcla debe ser sellada, de lo contrario permanecerá suelta. Para sellarlo, basta con pisotear la regla, protegiendo los pies con calzado adecuado.

Es conveniente utilizar un dispositivo de manipulación ligero en forma de T en forma de un palo corto con una tabla horizontal de 10 × 20 cm fijada en su extremo inferior. Con los golpes ligeros de este dispositivo de manipulación, la superficie se compacta adicionalmente y se alisa la gran irregularidad.

Como resultado de este trabajo, el DSP se condensa, pierde fluidez y aparece un débil brillo de humedad en su superficie. Si había una humedad fuerte en forma de una película claramente visible, esto es un signo de exceso de agua. Hablar en la superficie de la humedad puede complicar la etapa final: la lechada.

Alineación de la superficie

Después de la compactación, comienza la etapa de alineación. Para este trabajo, se utiliza una regla de rieles largos, así como al verter concreto de plástico. En esta etapa, las irregularidades que quedan después de la amortiguación se suavizan. El rastrillo se mueve por el movimiento "sobre sí mismo" y elimina el exceso de mezcla. Al mismo tiempo, las cavernas permanecen en la superficie. Se llenan con mezcla suelta, que se recolecta con una paleta de áreas no alineadas. Las porciones de la mezcla saltan en la parte superior y se compactan con ligeros golpes de la paleta. Entonces esta sección es procesada de nuevo por la regla.

Acabado: lechada

Después de nivelar, la superficie se trata con lechada. Lo mejor es usar espuma o herramientas de madera para esto. El tamaño de la lechada se selecciona según el tamaño del área tratada, la presencia de columnas en ella y otros obstáculos. Pero en cualquier caso, este trabajo se realiza con una pequeña herramienta que se sostiene con una mano.

El acoplador se frota con movimientos circulares o anchos de ocho formas. Los movimientos circulares se utilizan para suavizar pequeños defectos, protuberancias o cavidades. Las protuberancias simplemente se cortan, y el material sobrante se distribuye a los valles o se recoge en el área en bruto. Las cavernas y los valles más grandes se llenan con una mezcla de flujo libre, que se "abofetea" ligeramente y se frota nuevamente.

El suavizado con trazos anchos en forma de ocho muestra gotas superficiales que no son visibles para el ojo, e incluso están mal definidas por la herramienta. Las suaves irregularidades se sienten al tacto, de acuerdo con la forma en que se mueve la lechada. Para sentir esto, una pequeña práctica es suficiente.

Control del plano

En el curso del trabajo, es necesario verificar regularmente la planitud de la superficie. Para esto, se aplica la regla de 2-2,5 m. Una herramienta de longitud más corta se usa solo en espacios estrechos: pasillos, almacenes, escaleras.

Para verificar, la regla se coloca cuidadosamente con un borde delgado en la corbata. Sobre irregularidades se indican huecos debajo de ella. Al preparar la colocación de baldosas, los espacios no deben superar los 2 mm por cada 2 m de longitud. Para materiales de base adicionales, se permiten huecos de hasta 4 mm. Necesitas controlar el avión en diferentes direcciones, reorganizando la regla por la mitad de su longitud.

Trabajo preparatorio

La preparación de la mezcla semiseca, su colocación y nivelación se describió anteriormente, pero no se dijo nada sobre la preparación preliminar para este trabajo. Ahora esta brecha se llenará.

Antes de hacer la mezcla y comenzar a colocarla, debe realizar varias acciones:

- preparar la base;

- determinar el nivel del empate;

- hacer horizonte de marcado;

- prepare el aislamiento de amortiguación de elementos verticales - paredes, columnas, escalones de escaleras.

Bases tan diferentes

La base debajo de la regla puede ser:

- piso de concreto,

- previamente colocada,

- impermeabilización,

- aislamiento térmico o aislamiento acústico,

- suelo o arena "cojín".

Las bases con una resistencia superior a la resistencia de la regla se llaman fuertes. En la lista anterior, este es el primer párrafo y, para ciertos casos, el segundo párrafo. Todos los demás tipos de bases son frágiles.

Preparación de una base sólida

Las bases fuertes se distinguen por el hecho de que la regla descansa sobre ellas debido a la adhesión - adherencia. La capa de cemento y arena se sujeta firmemente a la base y "adopta" algo de su fuerza.

Para asegurar la adherencia, es necesario:

- para eliminar fragmentos frágiles y exfoliantes;

- para limpiar la superficie de los aceites, pintura, polvo;

- para cebar la base imprimación

Puede usar un cepillo de metal para limpiar las capas sueltas. Las superficies absorbentes se tratan con un imprimador penetrante. No absorbente, como losas de piso de concreto - imprimación adhesiva tipo "Betonokontakt".

Qué hacer con una base inestable

Las bases frágiles solo deben estar niveladas, no absorber agua y soportar las cargas distribuidas creadas por el acoplador y su contenido.

La regla también requiere resistencia a las cargas concentradas, la capacidad de soportar la circulación de personas, la caída de objetos, la presión de las patas de los muebles pesados. Por lo tanto, está hecho de mayor grosor y malla de refuerzo reforzada con una celda de 10 cm o menos.

Un acoplador de este tipo se puede hacer en la parte superior del betún o impermeabilización con membrana, en poliestireno expandido, en lana mineral sólida, en el suelo. Es una placa flotante libre que tiene su propia resistencia a la flexión y, por lo tanto, mantiene su integridad sobre una base deformable.

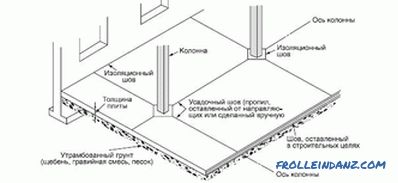

La regla flotante se separa de las paredes y otras estructuras verticales con una espuma elástica o una almohadilla de espuma. Hay para esto y una cinta amortiguadora especial.

Tal aislamiento es necesario para preservar la independencia de la losa. La conexión rígida con paredes y columnas crea tensiones adicionales en ella, lo que lleva al agrietamiento.

La altura de la regla y la marca de

El nivel de la superficie de la regla se determina por su espesor mínimo requerido y el nivel de diseño del piso limpio, teniendo en cuenta el espesor del revestimiento. Al determinar el nivel de los terrenos considerados desiguales. Es importante que el grosor real de la regla en cualquier lugar no sea inferior al mínimo especificado. El espesor mínimo para las diferentes opciones se da en la tabla.

| Construcción de la regla | Grosor mínimo |

| Por hormigón | 20 mm |

| Sobre hormigón, con tubos de cableado y canales de cable | Grosor de tubería + 15-20 mm |

| Flotante | 40 mm |

| Con calentamiento | Espesor del tubo de calentamiento + 50 mm |

Al preparar la solución por sí mismo, es difícil asegurar la fuerza normativa, por lo tanto, en caso de dudas sobre la calidad de la DSP, los espesores indicados en la tabla deben incrementarse ligeramente39.

La altura de la regla de la red está marcada en las paredes con una línea claramente visible. El nivel hidráulico se puede usar para marcar, pero es mejor usar un nivel de rotación láser o un generador de planos. Si la habitación es pequeña, solo puede hacer este marcado. En un área grande "perder" el avión ayudará a los faros.

Cómo instalar balizas

Las balizas son puntos de referencia y soportes que ayudan a formar una superficie determinada sin mediciones continuas. Para alinear las reglas, a menudo use balizas lineales: listones o perfiles metálicos, que se fijan en un solo plano. La distancia entre ellos se elige ligeramente menor que la longitud de los derechos utilizados y la. Al alinear la regla, la regla simplemente se desliza a lo largo de las guías y forma "automáticamente" una superficie plana.

Es conveniente usar los perfiles CD-60 para paredes falsas de yeso como guías. Los perfiles se instalan en portaobjetos de mortero de cemento de bajo contenido en plástico, alineados con la ayuda de reglas de nivel, cordón y cuerda. Después de colocar el cemento puedes trabajar con ellos. Los perfiles de yeso se utilizan para el mismo propósito. Pero se deforman fácilmente y necesitan ser arreglados más a menudo.

Al trabajar en pisos de concreto, es útil instalar primero clavijas con tornillos largos en las placas. Los tornillos autorroscantes se pueden ajustar en altura por rotación y sus cabezas se pueden ajustar fácilmente al plano deseado. A continuación, puede instalar balizas lineales en ellos. La ventaja de este método es la simplicidad de las configuraciones y el hecho de que incluso un perfil que se arranca accidentalmente de un lugar es fácil de instalar en su lugar sin ajustes adicionales.

Los tornillos autorroscantes como puntos de referencia son adecuados incluso sin perfiles. Pero las balizas puntuales requieren precisión en el trabajo. No reciben el "automatismo", como con los "rieles".

¿Y si las balizas no tienen nada que adjuntar?

El método descrito anteriormente es bueno por razones sólidas. ¿Y si la regla encaja en la membrana de betún, espuma plástica o lana mineral? En este caso, también puede instalar balizas, pero sin tornillos.

Una regla flotante está hecha con una malla de refuerzo en el interior. Además, el refuerzo se encuentra en el centro del espesor de la regla.Si coloca la rejilla en los revestimientos, que la elevarán por encima de la base y luego colocará diapositivas de cemento para las balizas, las conexiones conectarán estas diapositivas, no les permitirán moverse. Solo queda garantizar que al trabajar por casualidad no se puedan levantar los faros con la grilla.

Para el pasaje a través de la rejilla debajo de ella, puede colocar temporalmente pequeñas placas en las que puede estar sin temor a dañar el refuerzo. A medida que el área se llena con la solución, las placas se desplazan a un espacio libre y luego se retiran. Otra opción es apilar la solución en dos pases. Primero llene el espacio debajo de la cuadrícula para que pueda caminar libremente sobre él, y luego trabaje con la segunda capa. Es importante no tomar descansos largos entre la primera y la segunda capa. El tiempo de trabajo del mortero de cemento es de 2 horas. Durante este tiempo, debes completar completamente la sección iniciada.

¿Cómo hacer un empate sin balizas?

También puede prescindir de las balizas si tiene un generador de plano láser con un ángulo de barrido mayor que 90 o , o mejor, un nivel rotativo. Elija un punto desde el cual el nivel del láser "atravesará" toda la sala, tome cualquier regla adecuada, ajústelo al nivel de un empate limpio y márquelo en la línea del plano del láser.

Al colocar esta regla en un acoplador en cualquier punto, puede ver de inmediato si su nivel coincide con el nivel de diseño y si se desvía, luego dónde y en qué medida. Con este método de nivelación del piso, es importante proporcionar un soporte constante para el nivel, cuya posición no cambiará hasta el final del trabajo.

Lo mismo puede hacerse con la ayuda de un nivel hidráulico, si trabaja con un asistente y acepta una menor precisión.

Cuidado durante el endurecimiento

El mortero de cemento semiseco contiene poca agua y se evapora rápidamente debido a la gran área abierta. Para evitar el secado prematuro de la regla, debe mantenerse húmeda en todo momento. Si hay impermeabilización en la base, es suficiente para cubrir el lazo con polietileno. Si hay concreto debajo, entonces es necesario humedecerlo periódicamente el primer día para compensar la succión capilar del agua.

Para evitar grietas: el principio del chocolate

Cuando el cemento se endurece, con los cambios de temperatura, la regla cambia sus dimensiones. El billete va en milímetros y fracciones de un milímetro, pero con la rigidez del concreto, esto conduce a tensiones que pueden destruir el producto. Para evitar esto, las juntas de expansión se cortan en el acoplador, lo que libera tensiones, arregla las deformaciones y las hace inofensivas.

El corte de las juntas de expansión divide el lazo en secciones regulares regulares con un área de 20-30 m 2 . Corte realizado después de la lechada. Para hacer esto, puede usar una paleta de acero, cuyo borde se lleva a cabo en la solución, dejando un surco suave. Profundidad de corte - 1/3 del espesor de la atadura.

Tal ranura crea una holgura a lo largo de la cual una grieta pasará durante la deformación. Los bordes agrietados desiguales no permiten el desplazamiento vertical de los mapas. Es por eso que la costura se corta a solo un tercio del espesor.

Siga las sencillas reglas de corte:

- las costuras (mapas) separadas por costuras deben tener una forma simple, sin ramas y giros;

- la longitud de la tarjeta no debe exceder su ancho es más de 1.5 veces;

- la longitud máxima de la sección es de 8 m;

- no se permiten las juntas en T;

- las habitaciones adyacentes están separadas a lo largo de la línea de la puerta ;

- las costuras se cortan a lo largo de las paredes y alrededor de las columnas (si no hay un corte aislante);

- a lo largo de los ejes de las columnas, también se hacen costuras divergentes adyacentes a las esquinas de las costuras de aislamiento;

- página de juntas de líneas estructuras itelnyh y lagunas en el refuerzo.

Si la habitación tiene una forma simple, sin columnas ni nichos, y su área no supera los 40 m 2 , no es necesario cortar.

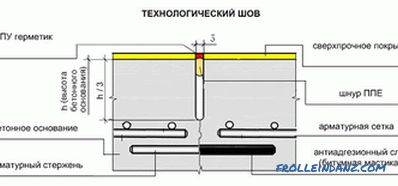

Hay otro tipo de costuras - estructurales. Esta especie se menciona en el último párrafo de la lista anterior. Un ejemplo es la articulación entre el tramo de escaleras y la plataforma.

Las juntas estructurales o tecnológicas se realizan durante las pausas en el trabajo. Si es imposible colocar la corbata en toda la habitación al mismo tiempo, entonces su borde se forma con un riel de esquina especial con un ángulo entre los estantes 30 o . Si continúa el trabajo al día siguiente, se elimina el rastrillo y la instalación continúa. El borde endurecido, riel perfilado, fija las capas adyacentes en altura, pero permite el desplazamiento horizontal.

También se puede utilizar un riel plano simple. Pero en este caso, se insertan varillas metálicas de unos 20 cm de largo en el extremo de la regla. Se introducen hasta la mitad y la parte exterior se cubre con betún o cualquier otro compuesto que impida la adhesión del cemento al metal.

Después de ganar fuerza completa, después de 28 días, las costuras se sellan con un cordón elástico y se sellan con un sellador de poliuretano.