El azulejo de porcelana (gres porcellanato) es uno de los tipos de cerámica de revestimiento. Como cualquier cerámica, se produce sinterizando la mezcla, donde los componentes principales son arcilla, arena de cuarzo y feldespato. Sin embargo, existen diferencias en la tecnología de su producción, que, aunque no son de naturaleza fundamental, dieron lugar a la enorme diferencia del gres porcelánico de las baldosas cerámicas comunes, lo que permite considerarlas como un material completamente especial. Considere estas diferencias y, tal vez, disuelva algunos conceptos erróneos y mitos asociados con gres de azulejos.

Diferencia en la producción de gres porcelánico y baldosas cerámicas

Antes de analizar la diferencia entre las baldosas de cerámica y porcelana de las baldosas cerámicas, debe familiarizarse con las características de la producción de estos materiales.

La producción de productos cerámicos se basa en procesos de quema de arcilla en interacción con cuarzos y feldespatos. La cadena tecnológica para la fabricación de cualquier cerámica se ve así:

- moliendo los componentes iniciales y dosificándolos, preparando la carga;

- formando los productos - mediante fundición, prensado o extrusión;

- secado - eliminación de agua ligada físicamente;

- cocción.

Si es necesario, antes de disparar, se aplica hielo a la superficie de la "galleta". El glaseado se puede aplicar después de la cocción principal, en cuyo caso el producto se dispara nuevamente. Al aplicar una decoración compleja de múltiples capas, se requiere un recocido múltiple, necesario para la formación del esmalte.

Materias primas

Las diferencias en el gres porcelánico comienzan con la composición de las materias primas. Para cerámicas comunes, se utilizan arcillas rojas y blancas, y para gres porcelánico: caolín blanco e ilita. Los aditivos formadores de poros, que reducen la masa de los productos, se introducen en la cerámica ordinaria. En el caso de la porcelana, no se agregan, lo que contribuye a un fragmento denso. Las sustancias tensioactivas (surfactantes) desempeñan un papel importante en la mezcla de losetas de porcelana, lo que reduce la fricción interna en la carga y facilita su compactación durante el moldeo de los productos.

El gres porcelánico no tiene nada que ver con el granito natural. Este nombre fue usado por la compañía Mirage, que presentó este material por primera vez en el mercado ruso. El nombre se atascó debido a su durabilidad y su patrón granular característico, que estaba en la primera serie de productos.

Moldeo

El método de prensado en seco y semiseco se utiliza para formar productos de granito de cerámica. La principal diferencia es la alta presión, que alcanza los 500 kg / cm 2 . Para otros tipos de cerámica, la presión de prensado generalmente no excede los 400 kg / cm 2 . Con tal presión, no solo se compacta la carga, sino también la deformación de las partículas que la componen, la destrucción, "presionándolas" en el volumen total y eliminando los vacíos.

El proceso de prensado se divide en dos etapas. Al principio, la mezcla es precompactada. La liberación de presión posterior le permite eliminar el aire exprimido de la carga, y la segunda etapa de prensado completa el proceso y crea una galleta, que conserva su forma debido a las fuerzas de tensión de la superficie y una superficie de contacto de grano grande.

El secado es una etapa obligatoria, porque el exceso de humedad durante un fuerte calentamiento viola la integridad de la vasija.

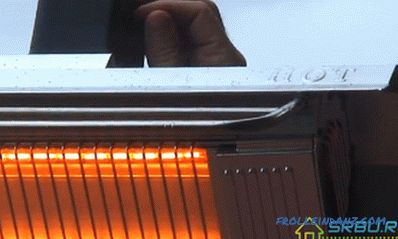

Disparo

La cocción de baldosas gres tiene una temperatura alta. Las cerámicas ordinarias se disparan a 950-1180 0 C. La temperatura de sinterización del granito cerámico alcanza 1250-1300 0 C.

La temperatura aumenta gradualmente porque con su aumento en cada etapa se producen ciertos procesos que son importantes para la producción de cerámica:

1. 200 0 C - evaporación de humedad residual.

2. 300-400 0 С - quema orgánica.

3. 500 0 C y superiores: deshidratación de caolinita y otros minerales contenidos en la arcilla.

4. 700-800 0 С - posquemadura del residuo de coque.

5. 830-850 0 C - descomposición de materiales arcillosos en óxidos con la formación de sílice y alúmina.

6. 920-980 0 C: el comienzo de la formación de mullita, que aumenta a 1100-12000С.

La mullita es un mineral que, junto con el cuarzo, proporciona la dureza del gres porcelánico.

Además de las reacciones químicas, tiene lugar todo un complejo de transformaciones físicas: la fusión de algunos componentes y la disolución de otros en ellos, la formación y eliminación de la fase gaseosa, la cristalización de nuevos compuestos. Estos procesos continúan durante el enfriamiento del producto, lo cual no es menos importante que el calentamiento y ocurre con un horario estricto.

Por lo tanto, la tecnología de fabricación de gres porcelánico se distingue por la selección de materias primas, la alta presión durante el moldeo y la alta temperatura de cocción.

A continuación, consideramos las diferencias del material terminado, que están determinadas por las características de la producción.

Características generales

El prensado a alta presión, las características de las materias primas y la cocción imparten una alta densidad a la placa de granito de cerámica.El fragmento prácticamente no tiene poros, y el peso volumétrico del material es de aproximadamente 2400 - 2600 kg / m ^ {38} 3 . A modo de comparación: la densidad de la mayoría de los tipos de baldosas es de 1600 a 2000 kg / m 3 .

La densidad dice poco sobre las cualidades de consumo del material. Más informativo es la capacidad de los productos para absorber agua. Esta propiedad caracteriza la densidad estructural de la cerámica. Muy relacionados con él están los parámetros operativos más importantes del revestimiento: resistencia, resistencia al desgaste, resistencia a las heladas.

La absorción de agua del gres porcelánico no supera el 0,5% en masa. Algunos fabricantes declaran este parámetro a un nivel de 0.1%, mientras que para las muestras más densas alcanza el 0.05%. La mayoría de los tipos de baldosas cerámicas tienen una absorción de agua en el rango de 3 a 10%.

La baja porosidad proporciona una calidad que es importante para el acabado, especialmente para pisos. Es resistente a las manchas. La mayoría de los contaminantes domésticos y no solo se eliminan fácilmente de la superficie del gres porcelánico con un chorro de agua tibia.

Resistencia

El concepto de resistencia con respecto a la baldosa cerámica está determinado por tres parámetros:

- resistencia a la flexión;

- resistencia al impacto; 13 dureza superficial.

De acuerdo con GOST 6787-2001, las baldosas cerámicas deben tener una resistencia a la flexión de al menos 25 MPa. Para el revestimiento de paredes, el requisito es significativamente menor: 15 MPa. Resistencia en una curva de porcelana - 40-49 MPa. En la práctica, esto significa que el mosaico GRES no puede temer que se rompa al presionarlo accidentalmente mientras se trabaja con él. Como norma, estos productos permanecen intactos, incluso si pisan inadvertidamente una placa que no se dejó en su lugar. La baldosa habitual al mismo tiempo, lo más probable, se agrietará.

La resistencia al impacto no está estandarizada por las condiciones técnicas de producción de baldosas, por lo que es difícil hacer una comparación numérica correcta con este parámetro. Pero de la práctica se sabe que el gres del azulejo permanece intacto en situaciones donde se garantiza que el azulejo se rompa. La resistencia al impacto es especialmente valiosa para suelos.

Las cerámicas se miden comúnmente en puntos en la escala de Mohs. Esta escala se basa en diez minerales seleccionados como estándares. El talco y el grafito tienen un punto en esta escala. Diez es un diamante. Las baldosas de porcelana en esta escala están ubicadas en el mismo nivel con el cuarzo: siete puntos. No se puede rayar con un cuchillo, vidrio, lima. El cuarzo apenas puede dejar una marca en él. Las muestras más fuertes de gres porcelánico alcanzan la dureza del topacio: ocho puntos.

La cerámica de Mohs ordinaria puntúa 4-6 puntos. De acuerdo con GOST, la dureza del revestimiento no está estandarizada en absoluto, solo tiene un requisito para una superficie acristalada, no menos de 5 puntos según Mohs.

Resistencia al desgaste

La resistencia de los materiales al desgaste abrasivo se caracteriza por la abrasión. La abrasión se determina probando la muestra con una herramienta abrasiva en condiciones estrictamente definidas. El valor numérico de la abrasión es igual a la disminución en la masa de la muestra después del ciclo de prueba. En la práctica, la división de baldosas en clases según su aplicabilidad según la carga se utiliza para indicar la resistencia al desgaste.

PEI-0 - duración mínima. Los azulejos de esta clase son aplicables solo para revestimientos de paredes.

PEI-I : los productos de esta clase se pueden utilizar para las paredes y el piso del baño, el dormitorio y otras habitaciones donde ocurra. Pocas personas en zapatos blandos o descalzos.

PEI-II es un revestimiento aplicable para el piso de los locales residenciales, excepto para la cocina y el pasillo.

PEI-III es un forro duradero que se puede usar en cualquier local que no tenga acceso directo. Salida a la calle. Aplicable para pequeñas oficinas.

PEI-IV es una loseta que se puede usar para cubrir los pisos de locales residenciales, cocinas, pasillos y terrazas. Soportará la carga en el piso de una oficina, hotel o pequeña tienda.

PEI-V - revestimientos para pisos de locales públicos con alta intensidad de uso: estaciones ferroviarias y aeropuertos, grandes tiendas y centros de entretenimiento .

La resistencia al desgaste de la mayoría de las placas cerámicas está determinada principalmente por la dureza del esmalte que las cubre, este es el grado máximo de PE-IV. El gres sin esmaltar pertenece a la clase de PE-V y puede soportar cualquier carga.

Mayor resistencia al impacto, dureza y resistencia al desgaste: esto es lo principal que distingue el gres porcelánico de las baldosas comunes. Estas son cualidades que expanden significativamente el alcance del revestimiento cerámico.

Resistencia a las heladas

La resistencia a las heladas es la capacidad de los materiales para soportar múltiples cambios en la temperatura de "-" a "+" en grados Celsius. Esta propiedad es importante para el revestimiento exterior: una terraza, balcón, porche, sótano o fachada de un edificio. La congelación seguida de la descongelación da como resultado la destrucción por congelación de los productos.El factor destructivo es el agua contenida en los poros y capilares del material. Cuando se congela, se expande y crea cargas de rotura.

De acuerdo con GOST 27180-2001, la prueba de resistencia a las heladas se realiza enfriando repetidamente una muestra saturada con agua a -15. .-20 0 C, seguido de calentamiento en agua tibia hasta +15. . + 20 0 C. Las placas de cerámica convencionales soportan 25-125 ciclos (F25 - F125), las placas de gres tienen resistencia a las heladas F100 - F300 (hasta 300 ciclos).

El gres porcelánico se puede utilizar sin restricciones para revestir las superficies expuestas a la humedad y baja temperatura. Una de las aplicaciones más frecuentes es el sistema de muro cortina de edificios.

El motivo de la alta resistencia a las heladas del gres porcelánico es su baja absorción de agua: hay muy pocos poros, el agua no se absorbe, no hay daños por heladas.

Aspecto

Al decorar revestimientos cerámicos, hay otra diferencia entre el gres porcelánico y los azulejos de cerámica. Los azulejos ordinarios de esmaltado crean en su superficie la capa más dura, duradera y resistente a la humedad. El rendimiento del revestimiento aumenta. El recubrimiento de azulejos con esmalte brinda grandes oportunidades para la realización de una variedad de soluciones de diseño.

Para gres porcelánico, esta decoración significa reducir todos los parámetros, excepto la estética. Este material es más fuerte, más duro y más resistente al desgaste que el glaseado. Por lo tanto, las baldosas de porcelana esmaltada se utilizan un poco para espacios públicos y solo para cajas de carga baja.

Además del esmalte, para decorar baldosas de gres porcelánico se utilizan los siguientes materiales:

- teñido a granel;

- creando una capa decorativa mediante el doble llenado de la carga durante el moldeado de la placa;

- textura superficial en relieve;

- pulido;

- lapeado; 1313 acabado satinado.

Ahora más sobre cada uno de los métodos.

Coloración en la masa

Se agregan pigmentos minerales a la mezcla para impartir color. Tintes de uso común a base de óxidos metálicos:

- el hierro produce tonos rojos, de amarillo a marrón;

- cobre - rojo, esmeralda, verde;

- zinc - blanco ; 13 - cobalto - azul;

- cromo - verde; 13 - manganeso - púrpura.

Los tintes minerales no se desvanecen, no se desvanecen, siempre conserva el tono especificado. El azulejo, pintado en masa, conserva su color en cualquier desgaste.

Doble relleno

El relleno de dos capas de la carga es una técnica que amplía las posibilidades de decoración de gres porcelánico. Primero, se forma el cuerpo principal de la baldosa, luego se coloca una mezcla que contiene pigmentos. La colocación de la capa decorativa se puede hacer con la formación de patrones de color.

Después de la cocción, se obtiene un fragmento que es uniforme en sus propiedades físicas, pero que tiene una capa decorativa de aproximadamente 3 mm de grosor. Dada la durabilidad de la porcelana, esta decoración puede considerarse casi eterna, no sujeta a desgaste.

Relieve

El relieve en la superficie de las placas se crea cuando se moldean, debido a la forma especial del mandril de presión. Esto crea una factura que imita un mosaico, una estructura de piedra salvaje, madera. La elección de las posibles texturas no está limitada. Puede crear cualquier patrón o efecto, por ejemplo, el efecto de las gotitas en el vidrio, que se mejorará con el pulido posterior.

Pulido

El gres porcelánico inmediatamente después de la cocción tiene una superficie rugosa y mate. El pulido te permite darle cualquier grado de pureza, hasta el espejo. El revestimiento del espejo es menos resistente al desgaste, ya que el procesamiento abrasivo viola la estructura de la superficie del material, y cualquier rasguño en una superficie lisa es más notable.

Lapping

Esto es lo que se llama pulido parcial. Inicialmente, los productos destinados a lappatirovaniya, tienen una superficie ligeramente desigual. El pulido con una herramienta plana revela estas irregularidades, convierte las protuberancias en secciones de espejo, sin afectar las depresiones. La diferencia de altura se mide en micrones, pero esto es suficiente para crear un patrón fascinante de puntos brillantes y mates en la baldosa.

Satén

Esto está obteniendo una superficie lisa, pero no como un espejo, tratando las placas antes de disparar con compuestos especiales. El azulejo satinado tiene un brillo suave "satinado", suave al tacto, pero no resbaladizo.

Comparación de gres porcelánico y baldosas de cerámica en los parámetros básicos

Para compilar una tabla de comparación, se utilizaron datos de las características técnicas de gres porcelánico y baldosas de cerámica de diversos fabricantes.

El gres porcelánico supera la cerámica ordinaria en todos los parámetros físicos y técnicos. Por posibilidades decorativas, estos materiales son aproximadamente iguales. Al elegir un revestimiento, debe tener en cuenta el mayor costo del gres porcelánico y el hecho de que su uso requiere un adhesivo especial para azulejos, que es aproximadamente tres veces más caro que los adhesivos para azulejos.