La amoladora angular es una herramienta conveniente y versátil que se utiliza tanto en producciones a gran escala como en talleres domésticos. Este artículo permitirá al lector tener una idea acerca de las características del dispositivo LBM, el principio de funcionamiento y las características técnicas. El procesamiento de prácticamente cualquier material en el hogar no es difícil cuando se utilizan herramientas eléctricas modernas. Las amoladoras angulares (amoladoras angulares) de diferentes modelos se venden libremente en tiendas especializadas y están disponibles para una amplia gama de usuarios. ¿Cómo elegir un molino que satisfaga los requisitos específicos del cliente? Para responder a esta pregunta, intentemos averiguar qué es el instrumento y cuáles son sus parámetros.

Propósito y alcance de LBM

El término "búlgaro" para referirse a esta herramienta de construcción apareció en la Unión Soviética a principios de los años 70 del siglo pasado. Los molinos angulares recibieron este nombre gracias al lugar de origen, su producción se estableció en la planta de Eltos-Bulgark en Plovdiv. LBM fue diseñado por Ackermann + Schmitt (FLEX-Elektrowerkzeuge GmbH) en Steinheim an der Mur en 1954. La amoladora angular rápidamente ganó popularidad entre los especialistas, uno de los principales factores de éxito de la herramienta fue su versatilidad.

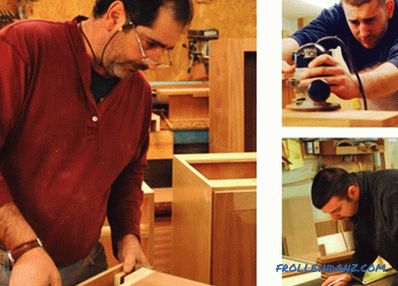

El uso de equipos especiales permite utilizar la amoladora para realizar operaciones de corte y rectificado en una amplia gama de diversos materiales:

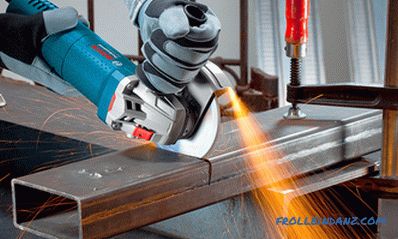

Metales ferrosos y no ferrosos, así como sus aleaciones.

Piedra natural y artificial.

Ladrillo de cerámica y silicato.

Concreto y productos derivados.

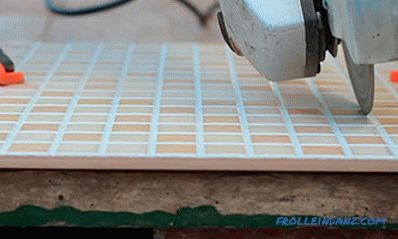

Todos los tipos de azulejos cerámicos.

Lijado de madera.

No se recomienda usar la amoladora para cortar vidrio y madera, debido a la alta velocidad lineal en el punto de contacto del complemento, se produce calentamiento y es posible que se encienda. En los últimos años, se han fabricado sierras circulares para trabajar en madera con grifos hechos de aleaciones refractarias especiales. Este equipo debe utilizarse con mucho cuidado y para evitar su sobrecalentamiento. La lista anterior de materiales define las principales áreas de aplicación de las amoladoras angulares.

Esta herramienta eléctrica es ampliamente utilizada:

- En construcción.

- En empresas metalúrgicas.

- En talleres de auto servicio para trabajo corporal.

Una gran cantidad de LBM en manos de la población, los propietarios de los hogares los están utilizando activamente para realizar el trabajo en la granja. Con su ayuda se realiza el corte y pulido de los materiales mencionados anteriormente. Esta herramienta eléctrica, en particular, es el procesamiento de costuras de soldadura y descalcificación. La operación no lleva mucho tiempo y le permite prescindir de cargas de choque excesivas en la junta nueva.

El dispositivo de amoladoras angulares, componentes

El diseño de amoladoras angulares se caracteriza por un diseño relativamente simple y tecnológico, que permitió organizar su producción en muchas empresas.

La amoladora angular consta de las siguientes partes:

El cuerpo, que está hecho de polímeros reforzados. Tales materiales se caracterizan por su alta resistencia, resistencia al desgaste y al medio ambiente. En la superficie exterior hay un botón en la herramienta con un cierre. Algunos modelos tienen ventanas, cerradas con escotillas, para reemplazar los cepillos de accionamiento.

de un motor eléctrico alimentado por una red doméstica o baterías. En LBM usamos unidades que pueden proporcionar altas revoluciones del eje. Para enfriar los devanados y otras partes delante del ventilador montado en el eje.

Un reductor de ángulo de una sola etapa en una carcasa separada, hecha principalmente de aleaciones de magnesio o aluminio. Consiste en engranajes cónicos, cuyos ejes están montados sobre cojinetes de bolas o deslizantes. La interacción de las partes entre sí en la caja de engranajes es proporcionada por un alojamiento que está lleno de grasa.

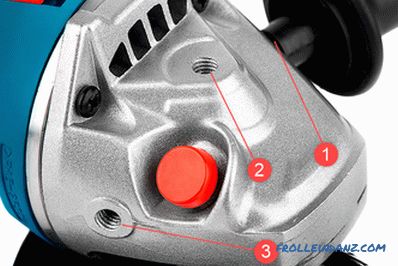

Un eje que consta de un eje con rosca métrica, una arandela de pared gruesa y una tuerca para fijar el disco de corte u otra herramienta. En la caja de la caja de engranajes, generalmente en el lado opuesto, hay un botón que bloquea el eje en una posición fija. Esto es necesario para el desmontaje e instalación de nuevos equipos.

El asa extraíble está roscada y se puede atornillar en la caja de la caja de cambios en una de las posiciones seleccionadas. Esto se hace para la conveniencia de tener herramientas eléctricas en el proceso de realizar varios tipos de trabajo.

La carcasa protectora cierra una parte del disco de corte y no permite que una hoja de chispas que se forman durante la operación se separe en todas las direcciones. El dispositivo protege al trabajador y los objetos circundantes del desgaste de los productos del equipo y los fragmentos de material formados durante su procesamiento.

La amoladora angular se entrega al consumidor completa con el manual del usuario y una tecla especial para sujetar las herramientas. Este último es una tira de acero con dos pasadores que coinciden exactamente con los orificios de la tuerca de fijación. En algunos casos, el fabricante agrega escobillas de carbón de repuesto al juego de entrega.

El principio de funcionamiento de la amoladora angular.

La amoladora angular se acciona mediante un motor eléctrico que se activa al presionar el botón de bloqueo o el interruptor. La alimentación se suministra desde la red, así como desde una batería incorporada o extraíble. Principalmente, la herramienta está equipada con motores eléctricos colectores, en los que el devanado del estator tiene una gran resistencia inductiva. Esta circunstancia puede reducir significativamente las corrientes operativas.

Al girar, el eje del motor hace girar el piñón de la caja de engranajes, que acciona el engranaje impulsado y, por lo tanto, transmite la fuerza al husillo. El cuerpo del mecanismo está hecho de magnesio o aleaciones de aluminio para mejorar la transferencia de calor. El engranaje entre engranajes es de dos tipos: engranaje recto y engranaje helicoidal (sistema cónico de Glisson). La segunda opción es preferible porque proporciona mayor confiabilidad y ayuda a reducir el ruido.

En modelos más caros y sofisticados, se utiliza un embrague de liberación que se instala entre el motor y la caja de cambios. La función principal de este nodo es evitar el golpe de retorno cuando el disco se detiene repentinamente debido a un atasco. Esto le permite proteger al operador de posibles lesiones y los componentes de la amoladora contra daños. En estas amoladoras angulares, puede presionar el botón de bloqueo del eje hasta que se detenga por completo.

La elección del esquema de diseño en el que se explica el plano de rotación del disco de corte o el cepillo paralelo al eje de la herramienta es bastante simple. Cuando se trabaja con la amoladora angular, hay un par de torsión significativo, que busca mover la herramienta hacia un lado. Este esfuerzo es fácilmente compensado por el operador, debido a la posición óptima de los brazos a lo largo y perpendicular al eje.

Potencia, giros y diámetro del equipo

Dada la diferencia significativa en los parámetros entre los diferentes modelos de amoladoras angulares, surge la pregunta: ¿cuál es mejor comprar una amoladora para el hogar o el trabajo ? Se debe determinar: realizar, qué operaciones se necesitan y cuáles son los volúmenes del trabajo propuesto.

Velocidad de rotación

Uno de los principales parámetros de las amoladoras angulares es la velocidad lineal de rotación del círculo, que depende del diámetro del círculo. El valor óptimo para este indicador es de 80 m / s, una desviación significativa de la velocidad de rotación hacia arriba conducirá a la destrucción del círculo. Una velocidad más lenta causa un desgaste rápido en el disco. Hay cinco tipos de amoladoras angulares que difieren en el tamaño de las ruedas de corte utilizadas.

La dependencia de la velocidad del husillo en el diámetro del disco de trabajo es la siguiente:

115 mm - 13290 rpm

125 mm - 12230 rpm

150 mm - 10190 rpm

180 mm - 8490 rpm

230 mm - 6650 rpm

Los datos sobre las velocidades de rotación permitidas de la rueda de corte para cada modelo específico deben indicarse en una placa especial que está unida al cuerpo. La magnitud del torque al mismo tiempo debe ser suficiente para superar la fuerza de fricción resultante y mantener la velocidad de corte requerida. Esta característica está determinada por la potencia nominal del motor eléctrico de la amoladora.

Lm de potencia

La potencia nominal búlgara varía de 650 a 2700 W, y depende del diámetro del disco utilizado. En consecuencia, las amoladoras angulares diseñadas para discos de gran diámetro tienen unidades más potentes. Con tales parámetros, el motor eléctrico proporciona la fuerza en el borde de corte del círculo suficiente para un impacto efectivo en el material que se procesa.

Para un funcionamiento normal, es necesario que el consumo de energía de las amoladoras angulares con un diámetro de disco de 125 mm sea de al menos 750 vatios. Además, cuanto mayor sea el diámetro de las herramientas permitidas, más potente debe ser el motor. Por lo tanto, en modelos con un diámetro de herramientas de 230 mm, que están diseñados para uso intensivo en sitios de construcción, el consumo de energía del motor debe ser de al menos 2200 vatios.

Diámetro del equipo

Asegúrese de decidir qué diámetro del equipo será suficiente para sus necesidades. Recuerde que no puede usar círculos con un diámetro mayor que el permitido.Por supuesto, puede hacer esto quitando la cubierta protectora, pero tales manipulaciones están prohibidas, ya que pueden causar lesiones al operador. Es especialmente peligroso usar amoladoras angulares sin una cubierta protectora cuando se trabaja con discos metálicos con grifos de fusión dura, que al dispersar pueden causar un daño significativo a la salud o incluso la muerte. Si tiene ese deseo, simplemente encuentre en Internet fotos de personas que se lesionaron mientras descuidaban la seguridad cuando trabajaban con amoladoras angulares y este deseo desaparecerá para siempre.

El diámetro del snap está profundamente asociado con un parámetro como la profundidad de corte. Este momento es especialmente importante si va a cortar bordillos y otros materiales que tengan un mayor grosor con la ayuda de LBM. La profundidad de corte del modelo con un diámetro de disco de 125 mm es solo de 30 mm a 35 mm, según el modelo. Esto se debe a que para sumergir completamente el círculo en el material, las dimensiones de la caja de engranajes no lo permitirán.

Por supuesto, puede cortar la piedra de bordillo haciendo cortes desde dos lados. Pero hacer ese corte con calidad es más difícil, y tomará más tiempo. Por lo tanto, si tiene que cortar constantemente dichos materiales, debe mirar en la dirección de los "búlgaros" con un diámetro máximo de disco de 230 mm.

las amoladoras angulares con un pequeño círculo de trabajo no son adecuadas para cortar materiales superduros, y los modelos grandes son inconvenientes para pulir la carrocería del automóvil.

Para el modelo doméstico o profesional

Para determinar qué molino elegir para el hogar y cuál para el trabajo intensivo, debe proceder de sus indicadores técnicos. Toda la herramienta eléctrica, incluida la amoladora angular, se divide en doméstica y profesional, según el tiempo de funcionamiento continuo. Los modelos domésticos de LBM están diseñados para un uso ocasional de 30 a 40 minutos por día. Los modelos profesionales están diseñados para el uso interno de la herramienta durante el día o el turno de trabajo. Las amoladoras angulares profesionales han mejorado la protección contra el polvo, el ruido y una serie de sistemas que están diseñados para garantizar la comodidad y la seguridad del operador.

Si la amoladora angular está diseñada para tareas domésticas pequeñas, debe prestar atención a los modelos con un diámetro de disco de 115 mm, 125 mm o 150 mm. El modelo más común para el hogar es la amoladora angular con un diámetro de disco de 125 mm. Para comprender cómo elegir un molinillo para el hogar, es necesario describir la gama de tareas y la lista de materiales procesados. Obviamente, la adquisición de herramientas profesionales costosas en este caso no está justificada.

Con respecto a los modelos profesionales, el líder indiscutible aquí es LBM con un diámetro de discos de 230 mm. Al elegir un modelo así vale la pena prestar atención al diámetro del motor. Cuanto más grande sea el diámetro del motor, mayor será la cantidad de torsión que puede desarrollar la amoladora angular y esto es muy importante en la operación de escape. Por lo tanto, si elige entre dos amoladoras de ángulo aproximadamente iguales, dé preferencia a la que tiene un diámetro de motor más grande y solo mire la potencia en segundo lugar. Algunos fabricantes indican el par de torsión en los datos de pasaporte de la herramienta, pero muchos ignoran este parámetro.

Sistemas adicionales para asegurar el trabajo con la herramienta

Las amoladoras angulares están muy extendidas debido a su comodidad, versatilidad y confiabilidad. El diseño de la herramienta eléctrica proporciona una serie de sistemas que están diseñados para garantizar un alto rendimiento y la seguridad del trabajo con la herramienta. La funcionalidad de cada modelo está determinada por el fabricante en la etapa de diseño, la lista de opciones adicionales afecta el costo. Por eso, luego consideraremos sistemas adicionales que aseguren el funcionamiento de la LBM y determinen qué tan importante es su presencia para el uso eficiente y seguro de la herramienta.

Sistema de limitación de corriente de arranque

Cuando se enciende el motor eléctrico, se produce un aumento abrupto de la carga en el devanado del motor entre 6 y 8 veces, lo que puede provocar su daño o protección. Esto también resulta en un momento de choque, que se transmite a través del eje a la caja de engranajes y al eje. El sistema de limitación de corriente de entrada es un circuito electrónico que proporciona un aumento suave de la velocidad. El principio de funcionamiento de este sistema es aumentar gradualmente la tensión en los devanados durante un tiempo específico. El uso de una amoladora angular al mismo tiempo se vuelve seguro, aumenta el recurso del motor eléctrico y la caja de engranajes.

La falta de impacto en el inicio contribuye a una mayor precisión de corte y elimina la posibilidad de rayar durante el esmerilado.

Sistema para mantener una velocidad constante del disco

Cuando el disco de corte toca la superficie a tratar, se produce fricción, lo que aumenta la carga en el motor y reduce la velocidad.El sistema de mantenimiento de una velocidad constante del disco compensa la resistencia y garantiza la conservación de la velocidad de corte. La estabilización de la velocidad del husillo se realiza mediante el uso de un circuito electrónico constante.

Hay dos formas de mantener la velocidad en amoladoras angulares que funcionan bajo carga: por corriente o por frecuencia de rotación del husillo. En el primer caso, se utiliza un sensor de corriente consumida, que captura su valor y, a medida que aumenta el circuito, aumenta la tensión en los devanados.

El control de velocidad implica el uso de un sensor de estación total que supervisa la rotación de la amoladora angular. Con una disminución en este indicador, el circuito electrónico aumenta el voltaje y, como resultado, asegura la velocidad de rotación óptima del herramental. La elección de los métodos para mantener una velocidad de rotación constante ocurre en la etapa de diseño y tiene en cuenta los lados positivo y negativo de cada método.

No todos los modelos están equipados con un sistema de este tipo, se puede decir que su presencia es deseable, pero no necesaria.

Sistema para bloquear el recierre

Durante la construcción, es posible que ocurra un corte de energía por una variedad de razones. El sistema de bloqueo de la reactivación de la amoladora angular elimina la posibilidad de arrancar el motor inadvertidamente. Cuando el molino se detiene repentinamente, el trabajador casi siempre deja la herramienta a un lado sin verificar la posición del interruptor.

La renovación repentina de la fuente de alimentación en este caso está llena de lesiones para el contratista o daños a bienes valiosos. Para los búlgaros equipados con dicho sistema, el reinicio se produce solo después de que el dispositivo de arranque se apaga y se presiona nuevamente. El usuario, al mismo tiempo, deberá tomar la herramienta en la mano, lo que significa que sus acciones serán significativas y controladas.

La existencia de tal sistema es muy importante y necesaria.

Sistema de equilibrado automático del disco

Durante el uso de amoladoras angulares, especialmente con el encaje de gran diámetro, el desgaste de los discos o cepillos es desigual. Esto conduce a un desequilibrio, que se manifiesta en forma de vibración, que no contribuye a la precisión de la operación. La desviación afecta negativamente a la condición de los rodamientos y reduce la vida útil del motor eléctrico.

El sistema de balanceo de disco automático compensa la distribución de masa desigual de las herramientas rotativas. Se utilizan diferentes soluciones técnicas para estabilizar el instrumento, principalmente diseños de rodamientos especiales con un número menor de bolas. Este sistema aumenta el costo de los productos y generalmente se usa en modelos profesionales con discos de gran diámetro.

Si elige una herramienta para uso intensivo en el sitio de construcción, es mejor dar preferencia a los modelos equipados con este sistema.

El sistema de protección del motor contra sobrecarga

En el proceso de uso de la amoladora angular, la carga en la unidad eléctrica no es constante y en ciertos períodos puede exceder significativamente la calculada. Para proteger el motor de sobrecargas, los "búlgaros" están equipados con sistemas especiales que detienen el flujo de corriente a la fuerza. En este caso, la herramienta simplemente deja de funcionar y para la renovación es necesario apagarla primero y luego encenderla nuevamente.

Hay dos formas de proteger las amoladoras angulares del sobrecalentamiento: por corriente o por temperatura. En la primera variante, el apagado se produce cuando se superan los parámetros de límite, que son fijados por el módulo electrónico. En otro diseño, se instala un sensor térmico en el motor, que interrumpe el circuito de alimentación cuando el parámetro supera los valores establecidos.

El sistema proporciona la vida útil más larga de la herramienta, pero no afecta la calidad y la seguridad del trabajo.

Sistema de protección contra el polvo

Durante el esmerilado de superficies o materiales de corte se generan cantidades significativas de polvo utilizando amoladoras angulares. Entra en el cuerpo con el flujo de aire y provoca un mayor desgaste, los cojinetes, la unidad del cepillo y las superficies externas del rotor y el estator son los más vulnerables. Las partículas metálicas formadas durante el corte pueden provocar un cortocircuito entre los devanados.

El sistema de protección de la amoladora angular permite el uso de las siguientes soluciones tecnológicas y de diseño:

- Instalación de rejillas en los orificios de ventilación, y en modelos profesionales caros y elementos de filtro.

- Reserva de devanados de estator y uso de bandas de cable en el rotor.

- Uso de rodamientos del tipo cerrado.

- La caja de engranajes se hace lo más hermética posible.

- Relleno de los devanados con resinas epoxi.

Los sistemas de protección contra el polvo aumentan considerablemente la vida útil de la amoladora angular y la hacen segura durante la operación, evitando que ocurra un cortocircuito.

Sistema de protección anti-retroceso al tomar un complemento

Un complemento repentino de un complemento conduce a un par que se dirige al giro de la amoladora angular. Al mismo tiempo, surgen esfuerzos considerables, y no es realista mantener el instrumento en las manos, y esto está plagado de lesiones en las extremidades superiores y otras partes del cuerpo.

El sistema anti-retroceso durante el atasco del equipo evita que esto ocurra. Se implementa de dos formas: mecánica o utilizando electrónica. En la primera realización, se utilizan varios acoplamientos, que operan con un fuerte aumento en la resistencia a la rotación del eje. El segundo método se basa en la supervisión constante de los valores actuales, cuando se supera un cierto valor, se apaga la alimentación.

Los diferentes fabricantes tienen su propia experiencia para implementar dicha protección, su presencia es extremadamente importante en los modelos profesionales con un diámetro de círculo grande.

Ajuste de la cubierta protectora sin usar la llave

En este sentido, cada fabricante tiene sus propias formas de implementar dicho ajuste, pero tienen en común que el cambio de posición de la cubierta protectora se realiza de forma rápida y sin usar llave Esto es muy conveniente cuando se realiza un cierto tipo de trabajo, cuando necesita cambiar constantemente la posición de la carcasa protectora. Como regla general, es suficiente doblar la palanca y mover la tapa al ángulo deseado. Cuando se usan cubiertas que requieren una tecla para ajustar, su reorganización es algo difícil. Para simplificar su trabajo, los usuarios a menudo buscan infracciones de seguridad. No sujete completamente la carcasa ni la retire por completo. La presencia del sistema de ajuste de la carcasa sin llave tiene la intención no solo de mejorar el proceso de trabajo, sino también de alejar al usuario de las decisiones precipitadas que violan las técnicas de seguridad.

Ajuste de la velocidad

La velocidad del husillo se ajusta mediante el disco del cuerpo de la herramienta. En modelos baratos, este ajuste puede estar ausente por completo. Pero como muestra la práctica, al realizar ciertas obras, su presencia es muy importante y permite un mejor corte o esmerilado. Por ejemplo, al realizar el esmerilado de plástico y varias pinturas, con una rotación demasiado intensa del complemento, la superficie tratada puede quemarse.

Mangos de su variedad y ajuste

En la forma clásica, las amoladoras angulares tienen dos mangos principales y adicionales que están montados en la caja de cambios. Pero en este sentido, la herramienta tiene muchas características que deben considerarse por separado.

Amoladoras angulares con una o dos manos

Distinguir amoladoras angulares con uno y dos mangos. Debe notarse de inmediato que esto no significa en absoluto que, al trabajar, sostendrá la herramienta con una mano. Justo en la amoladora angular de una mano, la segunda mano se encuentra en la caja. Amoladoras angulares producidas con una sola mano con un diámetro de disco de 115 mm y 125 mm. La principal ventaja de las amoladoras angulares con una sola mano es su pequeña longitud, que permite utilizar la herramienta en lugares difíciles de alcanzar, por ejemplo, durante el trabajo corporal. El principal inconveniente es que son más difíciles de mantener en el trabajo. Por lo tanto, una herramienta para un broche de gran diámetro es solo con dos asas. En cualquier caso, sujetar la herramienta con dos manijas es mucho más conveniente y seguro que sostenerla con una manija y un cuerpo. Antes de comprar un instrumento, vale la pena tenerlo en sus manos para decidir qué opción es preferible para usted.

Acoplamiento de una manija adicional

La caja de la caja de engranajes tiene al menos 2 orificios para sujetar una manija adicional. Lo mejor es la presencia de 3 agujeros, dos en los lados y uno en la parte superior. Esto es suficiente para la conveniencia de realizar casi cualquier trabajo. Algunos fabricantes hacen más de 3 posiciones para fijar el mango, ¿necesita tal funcionalidad?

Puntos de sujeción para el asa adicional.

Ajuste de la manija principal

La manija principal se puede girar en relación con el eje de la carcasa. La mayoría de las veces hay 3 posiciones: neutral y 90 0 en ambas direcciones. Esto le permite elegir la cobertura necesaria para una mejor y más conveniente ejecución del trabajo.

Ángulos de rotación de la amoladora angular principal.

Mango de amortiguación de vibraciones

Cuando se opera con una amoladora angular, se produce una vibración, que se humedece con un mango especial de amortiguación de vibraciones. Equipado con tal pluma, no todos los modelos. Como regla general, es más caro o profesional amoladoras angulares. Puede parecer que este no es un detalle tan importante, pero en base a la experiencia, puedo decir que el trabajo de las amoladoras angulares con un mango antivibración es mucho más suave y cómodo.Por lo tanto, es mejor si la herramienta está equipada con un mango de este tipo.

Amoladoras angulares inalámbricas: características de su elección

Los búlgaros autónomos aparecieron en el mercado de las herramientas eléctricas hace relativamente poco tiempo. En tales construcciones, se utilizan baterías de ión litio de gran capacidad, capaces de garantizar el funcionamiento de la amoladora angular durante un corto período de tiempo. Estas soluciones técnicas son actualmente aplicables solo a los molinos con un pequeño diámetro de disco de 115 y 125 mm.

El uso de amoladoras angulares que funcionan con batería en el hogar con una fuente de alimentación no es la mejor solución:

- Primero, estos modelos son bastante caros.

- En segundo lugar, la vida útil de la batería bajo carga es limitada.

- En tercer lugar, las baterías requieren una supervisión constante y una carga regular.

La única ventaja de esta herramienta es la posibilidad de usarla en lugares donde no hay suministro de energía. Para los propietarios modernos de viviendas, esto no es un problema, lo que significa que la elección del cargador de batería es inapropiada. Compre en caso de emergencia, cuando no haya oportunidad de trabajar desde la fuente de energía. El parámetro principal al que vale la pena prestar atención al elegir una amoladora angular de batería es la capacidad de la batería. Recuerde que las amoladoras angulares consumen mucha energía, por lo que cuanto mayor sea la capacidad de la batería, más tiempo podrá trabajar con el instrumento con una sola carga. Todos los demás criterios de selección son los mismos para amoladoras angulares tanto de batería como de red.

Tipos de equipos para el "molino": las reglas para su uso y selección El mercado de herramientas es muy grande y puede satisfacer tanto al artesano como al profesional. Pero puede haber dificultades asociadas con la selección del tamaño del snap. Como se mencionó anteriormente, las dimensiones más comunes son amoladoras angulares de 125 mm y 230 mm. Es posible comprar equipos para dicha herramienta en cualquier ferretería. Pero con el equipo para amoladoras angulares pueden surgir problemas de 150 mm y 180 mm, ya que este tipo de herramienta no es muy común. Todo el equipo fabricado está diseñado para cortar o esmerilar un determinado tipo de material o materiales y no está permitido utilizarlo en otros materiales. Esto es lo primero a lo que hay que prestar atención al elegirlo.

La selección del equipo se realiza teniendo en cuenta la naturaleza del trabajo realizado y los parámetros de la amoladora angular. No está permitido utilizar equipos, cuyo diámetro exceda el diámetro máximo permitido de un círculo para este modelo de amoladoras angulares.

La nomenclatura del equipo incluye los siguientes elementos:

Ruedas de corte

Diseñadas para cortar varios materiales. Cuando utilice este tipo de equipo, debe mantener estrictamente el ángulo entre la herramienta y la superficie tratada. Los discos de corte se utilizan solo para piezas bien fijadas. Son abrasivos y de diamante.

Discos de corte abrasivos.

La mayoría de las veces, estos círculos se utilizan para cortar metal, piedra y concreto. La especificación de dichos círculos está marcada en su etiqueta y se denota con letras y números, por ejemplo: A 24 S, donde:

- La primera letra "A" denota el material del grano del cual está hecho el círculo. Y - corindón, AS - electrocorundum, C - carbite de silicio (usado en círculos destinados a cortar concreto).

- La figura, en este caso "24", muestra la fracción de grano y denota la especialización del círculo. Para el acero, esta cifra será más grande y más pequeña para los metales no ferrosos.

- La última letra "S" muestra la dureza del ligamento. Cuanto más cerca del final del alfabeto esté la letra, mayor será la dureza del ligamento.

Todos estos parámetros deben seleccionarse en el material que se está procesando. De lo contrario, el disco puede quemarse o molerse demasiado rápido. La regla principal: cuanto más duro es el material que se procesa, más suave debe ser el enlace.

Discos de corte diamantado.

Las ruedas de corte diamantadas de diferentes tipos están estrictamente especializadas y están diseñadas para ser utilizadas solo para trabajar con ciertos materiales:

- Tipo "concreto" para cortar todo tipo de materiales, Incluidos para productos de hormigón armado.

- El tipo "asfalto" está diseñado para materiales con un contenido significativo de abrasivos.

- El tipo "material de construcción" se utiliza para el tratamiento de ladrillos de cerámica o de silicato.

- El tipo de "granito" se utiliza para trabajar en materiales de construcción superduros.

Por la forma del filo de corte, se dividen en segmentos, sólido y "turbo":

Muelas abrasivas

Muelas de disco de esmerilado.

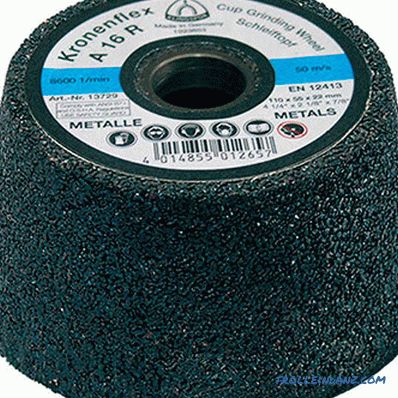

Muelas de tipo taza.

Muela abrasiva del disco de la aleta.

Muela abrasiva del disco de la aleta.

Cepillos de limpieza

Cepillo de copa con cerdas de latón.

Cepillo de disco con cerdas de acero.

Instrucciones de seguridad

Cuando trabaje con un molinillo, debe recordar que la velocidad de rotación del disco es de 6,650 a 13,290 rev / min y su destrucción. Acompañado de fragmentos de dispersión. Por lo tanto, está estrictamente prohibido quitar la cubierta protectora, y el operador debe usar lentes especiales. Cuando trabaje con herramientas eléctricas, deben observarse las siguientes medidas de seguridad:

- No use equipos que no se ajusten a este modelo o que tengan daños mecánicos.

- Es necesario usar guantes de trabajo, así como protectores transparentes para proteger la cara, el cuello y los anteojos.

- No debe haber personas en el plano de rotación del disco.

- Para trabajar con un determinado material, use solo tipos especializados de herramientas.

- El cable de alimentación debe colocarse de manera que se excluya la posibilidad de daños.

El descuido de las reglas de seguridad simples puede provocar lesiones e incluso la muerte debido a daños en los órganos vitales causados por fragmentos de discos.

Conclusión

Para entender cómo elegir una amoladora: una amoladora angular para la casa, necesita saber para qué se necesita exactamente la herramienta y con qué frecuencia se utilizará. Si tomamos en cuenta las necesidades promedio del propietario y la lista del trabajo que se está realizando, podemos recomendar la amoladora angular con un diámetro de círculo de 125 mm de un fabricante famoso. Por lo general, una unidad de este tipo es suficiente para realizar la mayor parte del trabajo. En general, esta herramienta no es muy costosa y el mercado está sobresaturado con el suministro. Por lo tanto, solo tiene que determinar sus necesidades y al comparar varios modelos adecuados para hacer su elección.

Vídeo: elija "Búlgaro"