El contrachapado es un material compuesto creado de madera. Estas son láminas formadas al pegar varias capas delgadas de chapa de madera. Las fibras de las capas adyacentes están dispuestas en ángulo entre sí, por regla general, perpendicularmente. Debido a esto, las características de alta resistencia de la madera contrachapada y su estabilidad durante las fluctuaciones de la humedad se combinan con grandes tamaños de lámina, lo que es prácticamente inalcanzable para la madera maciza.

Cómo se fabrica el contrachapado

La producción consta de varias etapas:

- Primero, los troncos seleccionados para la producción se remojan en agua tibia para Proporcionar la suavidad de la madera requerida para el procesamiento

- A partir de churak preparado de cierto tamaño, se obtiene la chapa, que luego se nivela y se seca.

- La chapa se clasifica, los defectos se eliminan en ella y se forman hojas de cierto tamaño a partir de ella.

- Las hojas de chapa se ensamblan en un orden específico y se unen entre sí con pegamento.

- Después de secar los paquetes recibidos, sus bordes se cortan al formato requerido, y las superficies frontales se lijan y se recubren con una capa decorativa si es necesario.

Obtención de chapa para madera contrachapada

Se utilizan diferentes métodos para obtener la chapa. El pelado circular se usa con más frecuencia: el bloque preparado gira alrededor del eje longitudinal y un cuchillo especial quita una capa delgada.

La capa de madera eliminada se desenrolla en una cinta, se corta en hojas y se envía para su procesamiento posterior.

En algunos casos, se utiliza el pelado con rotación excéntrica de la pieza de trabajo. Esto da un patrón periódico más interesante debido a la intersección de capas anuales con un cuchillo.

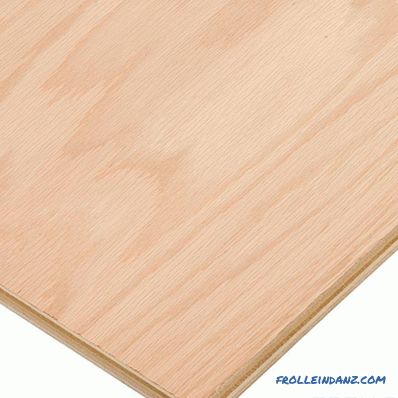

Con menos frecuencia, se utiliza el alisado plano, que permite obtener un revestimiento con un patrón de patrón dado, dependiendo de la dirección de procesamiento. Hay chapa tangencial y radial. Difieren en la ubicación del plano de trabajo con respecto al radio del registro y el tipo de patrón que forma la estructura del árbol. Para la producción de chapas, este método selecciona madera de calidad que no tiene defectos.

Para casos especiales, la chapa se produce mediante el corte. Este método no requiere una preparación especial de la madera y le permite obtener un patrón natural con un color natural.

Eliminación de defectos y formación de hojas

La carilla resultante contiene varios defectos heredados de la madera. Además, puede haber daños causados por el propio proceso de producción. Además, el material primario no siempre corresponde al formato requerido de las hojas. Para llevar la chapa a los parámetros deseados, se continúa procesando.

En primer lugar, el material se selecciona y se rechaza. Se eliminaron las láminas inadecuadas o partes de las mismas, se unieron o se vieron afectadas por la podredumbre y se seleccionaron adecuadas para pasos posteriores. Corte áreas podridas, sueltas y de mala calidad. Luego, las partes individuales se cortan en los bordes y se pegan en hojas del tamaño deseado. Si es necesario, se eliminan los nudos y se insertan parches en su lugar. Las grietas extendidas se reparan de la misma manera.

Unión

Los paquetes de adhesivo se forman a partir de las hojas de chapa preparadas y secas. Por lo general, incluyen un número impar de capas. La capa central es una estructura tendida en la dirección transversal, cada una de las cuales sigue, en ángulo recto con la anterior. La dirección de las capas exteriores en ambos lados es la misma y se considera longitudinal.

Hay madera contrachapada y con un número par de capas. En este caso, las dos capas centrales tienen la misma dirección de la estructura. Todas las capas, como regla, tienen el mismo grosor. Pero en GOST, el requisito se establece específicamente que las capas están ubicadas simétricamente con respecto a la central.

Encolado de chapas se realiza con una prensa y alta temperatura. La prensa proporciona uniformidad y espesor mínimo de las capas adhesivas, y el calentamiento es necesario para curar la resina. Después del pegado, las hojas se guardan en bolsas para un enfriamiento uniforme y nivelación de las tensiones internas y la humedad.

Recorte

Las placas encoladas se cortan en los bordes en máquinas especiales. Esta operación da un final parejo y proporciona el formato exacto de las hojas.

Marcas y grados de madera contrachapada

La madera contrachapada se divide en tipos, marcas y variedades de acuerdo con varios parámetros:

- especies de madera que van a la chapa ;

- el tipo de pegamento con el que se encola la chapa, la impregnación especial y otras características de producción que determinan las cualidades básicas del material;

- la calidad de las capas frontales y el uso de recubrimientos especiales.

Por tipo de madera, el contrachapado se divide en madera dura y madera blanda. Incluso hay dos estándares separados para ellos: GOST-3916. 1-96 y GOST-3916. 2-96. La madera contrachapada se puede hacer de ambos tipos de chapa y su combinación. Su apariencia está determinada por el tipo de madera de las capas exteriores.

Sellos

Hay varias marcas de madera contrachapada que se diferencian en sus propiedades.

1. PSF - madera contrachapada pegada con resina de fenol-formaldehído. Duradero y bastante resistente a la humedad. Más a menudo se utiliza en la construcción.

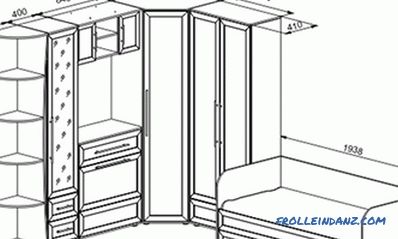

2. FC - las capas de chapa están pegadas con pegamento de carbamida. El material tiene una resistencia a la humedad ligeramente inferior a la de PSF. Como regla general, por la producción ecológica se facilita la seguridad. Se utiliza para la producción de muebles, contenedores, para la decoración de interiores, estructuras utilizadas en cuartos secos.

3. FB es una familia de madera contrachapada bakelizada con diferentes tipos de unión e impregnación de chapa con resinas de baquelita. El uso de resina de baquelita confiere a las placas una dureza superficial, aumenta la resistencia a la flexión entre 2 y 4 veces, aumenta la resistencia a la humedad entre un 50 y un 70%.

El contrachapado de FBS posee una resistencia particularmente alta y resistente a la humedad, que se fabrica completamente con resina de baquelita soluble en alcohol. Incluso resiste el contacto con el agua de mar. Se utiliza para hacer payoli, bancos y travesaños para botes inflables, detalles del juego de cascos de barcos pequeños.

La marca del FBV se diferencia en que se utiliza una resina soluble en agua para la unión. Debido a esto, FBV es aproximadamente un 16% menos resistente al agua que FBS.

Además de estas dos, hay marcas adicionales, con varias combinaciones de resinas solubles en alcohol y solubles en agua: FBS-1, FBV-1, FBS-1A.

Para la madera contrachapada bakelizada de los tipos FBS y FBV, la capa exterior utiliza una capa no inferior al grado II, para la madera contrachapada con una combinación de resinas de diferentes tipos (FBS-1, FBW-1, FBS-1A), la madera no es inferior al grado III. Las especificaciones detalladas se describen en GOST 11539-2014.

4. La FBA es la única marca de madera contrachapada natural. En él, la chapa se pega con albúmina o cola de caseína. Este material es completamente respetuoso con el medio ambiente, pero no es resistente al agua.

Grado

El grado de madera contrachapada está determinado por la calidad de su superficie. La madera es un material heterogéneo en el que se pueden producir nudos, cavernas, grietas y podredumbre. Al pelar, estos defectos se convierten en chapa. Acerca de su eliminación se mencionó anteriormente en la sección sobre la producción.

En los GOSTs se define una lista exhaustiva de todos los defectos permisibles: tanto naturales para la madera como defectos específicos de producción. Prevé la admisibilidad de los defectos de cada tipo para cada tipo de material, sus dimensiones máximas y la cantidad por hoja o por unidad de área.

Para madera dura y madera blanda, los requisitos son algo diferentes, por lo que las variedades de madera blanda tienen el índice "x" en su designación. A continuación, en una forma algo simplificada, se enumeran los defectos permisibles para la madera dura y la madera blanda.

Variedad Elite E.

- No se permiten defectos visibles en la superficie de las hojas de grado E.

- En madera contrachapada de madera blanda de la variedad Ex, puede haber nudos de alfiler en la cantidad de hasta 3 piezas por 1 m 2 .

- Para caducifolios, solo se permiten cambios menores en la estructura de la madera.

Clasificación 1.

- nudos, incluidos los desplegables y los agujeros de ellos;

- grietas cerradas (para 1x - grietas extendidas de hasta 250x3 mm de tamaño);

- crecimiento ligero - rastros de daño mecánico en la madera;

- cambio de color saludable;

- espacios de chapa capas internas de hasta 2 mm de ancho, defectos en los bordes;

- repara inserciones para incrustar nudos.

Clasificación 2.

- nudos y agujeros de gusano;

- grietas cerradas y abiertas ;

- brotes claros y oscuros;

- bolsillos de resina y alquitrán; 11

- revestimiento de la capa exterior;

- arañazos y abolladuras;

- inserciones de chapa para parchear nudos y huecos;

- cinta adhesiva o penetración de pegamento.

Grado 3

La superficie de madera contrachapada de Grado 3 puede contener todos los tipos de defectos enumerados para el Grado 2. La diferencia en su número y tamaño. Enumeramos algunos de ellos.

- La longitud permitida de las superposiciones para coníferas se ha incrementado de 200 a 400 mm, y su número de 3 a 5 piezas. Hay cambios similares para la madera dura.

- La longitud de las grietas se incrementa de 300-400 mm a 600, y su ancho de 2 a 5 mm, y para el grado 3x a 10.

- Se eliminó la restricción en la longitud de las grietas cerradas; >

- Para las coníferas, la limitación en el número de nudos se ha eliminado y su tamaño se ha aumentado a 70 mm, y para la madera dura, se permiten nudos con grietas.

Grado 4

Para madera contrachapada, se levantaron la mayoría de las restricciones de 4 calidades. Solo se regulan las dimensiones máximas de defectos extensos, como nudos (hasta 100 mm), grietas divididas (hasta 15 mm), ancho de defectos de borde (hasta 15 mm) y otros. Este grado es un material técnico, cuyas capas exteriores están sujetas a requisitos mínimos para que conserven las cualidades mecánicas requeridas.

Requisitos de calidad adicionales.

Para cada grado de madera contrachapada, hay un requisito para el número de tipos de defectos que están presentes simultáneamente en la hoja. Por ejemplo, si además de los nudos todavía hay grietas, superposiciones y brotes, la variedad de dicho material no puede ser superior a 2 o 1x.

| Calificación | Número de tipos de defectos | |

| Caducifolio | Madera blanda | |

| E (élite) | 0 | 0 |

| 1 | 3 | 6 |

| 2 | 6 | 9 |

| 3 | 9 | 12 |

| 4 | Sin limitación | Sin limitación |

Para el grado 4, cualquier defecto está permitido en cualquier cantidad, con la excepción de la podredumbre, pero con la limitación de su tamaño de acuerdo con la tabla No. 3 del GOST.

La calidad de dos superficies de hoja diferentes puede no coincidir. En este caso, la variedad se indica para cada uno de ellos, a través de una barra. Por ejemplo, grado 1/2 de madera contrachapada, grado 2/2, grado 2/4, grado 4/4, y así sucesivamente.

Tipos de la superficie frontal de madera contrachapada

La madera contrachapada se distingue por el grado y el método de procesamiento de su superficie:

- sin pulir (NS);

- molido en un lado (Ш1);

- con rectificado a doble cara (Ш2)

el pulido suaviza el material y lo prepara para el acabado, lo cual es conveniente para Trabajos de acabado o en la fabricación de muebles. El esmerilado es uno o ambos lados de la hoja.

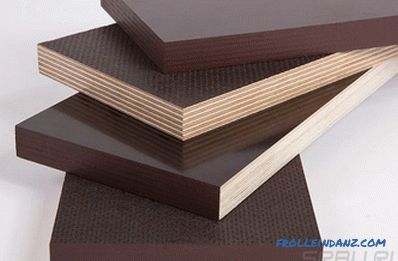

La superficie de la madera contrachapada puede recubrirse con un revestimiento de resina de papel laminado basado en resina de fenol-formaldehído. Este recubrimiento le confiere a la superficie dureza y resistencia al desgaste. El contrachapado laminado se utiliza en la producción de muebles, para trabajos de acabado, como material para crear varios diseños, para hacer encofrados reutilizables.

Marcado de madera contrachapada

Los parámetros principales de madera contrachapada se indican en la designación con la que está marcado. El etiquetado estándar contiene:

- nombre del material;

- roca a partir de la cual se fabrica la capa exterior;

- marca;

- grado;

- clase de emisión;

- indicación de pulido de superficie;

- formato de hoja;

- indicación de estándar.

Por ejemplo: "FSF pine plywood 2/4 Е1 Ш1 1525х1525х6.5 GOST 3916. 2-96" es la denominación de pine PSF plywood con superficies de 2 y 4 grados, emisión de primera clase, con pulido a una cara, 6,5 mm de espesor con dimensiones de 1525x1525 mm, fabricado de acuerdo con GOST 3916. 2-96.

Para madera contrachapada laminada, la marca de la película también está indicada. Marcado de madera contrachapada bakelizada es más fácil. Incluye solo el nombre, la marca, el tamaño y la referencia al estándar.

Por ejemplo: "Plywood FBS 1500x1250x5 GOST 11539-2014".

Características técnicas del contrachapado

Resistencia y densidad del contrachapado

La resistencia del contrachapado depende de las características de la madera original y de la resistencia de la unión. La resistencia está indicada indirectamente por la densidad del material. Como regla general, la densidad del contrachapado varía entre 550 y 750 kg / m 3 , es decir, corresponde aproximadamente a la densidad de la madera o la sobrepasa ligeramente debido a la mayor densidad de la resina con la que se mantiene unida la chapa.

Se proporcionan diferentes niveles de densidad para madera contrachapada estándar: de 300 a 1000 kg. La baja gravedad específica es posible cuando se utiliza madera ligera y chapa "suelta". La ponderación se debe al uso de resinas más densas y otras características de la fabricación de un tipo particular de material. Por ejemplo, el contrachapado bakelizado puede tener una densidad de hasta 1200 kg / m 3 . Ella también tiene la mayor fortaleza.

Los principales y más importantes indicadores de la resistencia del contrachapado: esta es la máxima resistencia al doblar, la resistencia de los sujetadores de retención. La resistencia de las marcas de madera contrachapada FSF y FC para doblar es aproximadamente 3-4 veces menor que la de la madera maciza. Los grados PBS y FBV son superiores en resistencia a la madera original. La resistencia a la tracción de los tornillos es bastante alta debido a la estructura en capas pronunciada (cuando se instala en la cara) y alcanza 6-8 kg por cada milímetro de longitud del sujetador.

Respetuoso con el medio ambiente

Las propiedades ecológicas del contrachapado se caracterizan por su clase de emisión. La mejor marca a este respecto es la FBA. No hay materiales sintéticos en absoluto.

Todas las demás marcas de madera contrachapada son, en diversos grados, fuentes de formaldehído volátil. Para uso residencial, deben seleccionarse los materiales con clase de emisión E1 e inferior. Es interesante que en GOST para madera contrachapada laminada solo se proporciona la clase E1.

Resistencia biológica

El contrachapado no está asegurado contra daños por podrido, azul (para madera blanda), moho. Sin embargo, la resistencia de la madera contrachapada al daño biológico es mayor que la de la madera común. Esto se debe al hecho de que la carilla está en contacto directo con resinas fenólicas o de urea, que realizan parcialmente las funciones de un antiséptico.La chapa de madera blanda tiene una mayor resistencia debido a las características de la madera. El contrachapado de madera tiene la mayor resistencia.

En cualquier caso, tenga en cuenta las condiciones de uso del material y elija la adecuada para ellos o lleve a cabo un procesamiento antiséptico adicional.

Inflamabilidad

El contrachapado es un material altamente combustible. Esto debe tenerse en cuenta al aplicarlo. Es posible aumentar la resistencia al fuego de estructuras y productos a partir de ella mediante un tratamiento especial. También hay un grado especial, difícil de combustible de madera contrachapada - FSF-TV.

Resistencia a la humedad

La resistencia a la humedad de las variedades más populares de PSF y FC demuestra la prueba para la separación de la hoja, que se realiza después de una fuerte humectación. Antes de las pruebas, el contrachapado de FC se empapa en agua durante 24 horas, la marca FSF se hierve durante una hora y, de acuerdo con el cliente, durante 6 horas. Las marcas PBS y VW también se hierven durante una hora.

Después de tratarse con agua y secarse, la resistencia al corte de la capa adhesiva para diferentes calidades es:

- FC y PSF: de 2 a 10 kgf / cm 2 (0.2-1 MPa);

- FBV - 14.7 kg / cm 2 ;

- FBS - 17.6 kg / cm 2 .

La marca PBS es adecuada para climas tropicales y otras condiciones difíciles.

Propiedades aislantes

El contrachapado se puede usar como parte de estructuras de cerramiento externas. En esta aplicación, se tienen en cuenta sus cualidades aislantes.

Permeabilidad a la humedad.

Cualquier madera contrachapada es capaz de absorber agua, y por lo tanto es permeable a la humedad. Sin embargo, la permeabilidad a la humedad de un material es de naturaleza capilar y depende del tipo de impregnación. En cualquier caso, al humedecer un lado, la humedad penetrará en el lado opuesto y se puede transferir a las capas adyacentes de la envoltura del edificio.

Conductividad térmica.

La conductividad térmica del contrachapado depende de su densidad y puede variar de 0.09 a 0.25 W / (m ∙ K). Para las marcas más utilizadas, la conductividad térmica del material es cercana a la madera.

Permeabilidad al vapor.

La permeabilidad al vapor de agua es un parámetro importante que se tiene en cuenta al calcular estructuras de múltiples capas que encierran habitaciones con un microclima artificial.

La permeabilidad de la madera contrachapada es aproximadamente tres veces más baja que la permeabilidad de la madera en la dirección a través de las fibras, y cinco veces más baja que la permeabilidad de los ladrillos. Esta propiedad en algunos casos se puede usar para paredes de barrera de vapor desde el interior, y asegúrese de considerarlas al usar madera contrachapada para revestimientos exteriores.

Características del uso de

Al usar madera contrachapada, algunas de sus características deben considerarse.

Al colocar las partes planas en tres planos mutuamente perpendiculares, es fácil lograr una alta resistencia del producto. Lo principal es distribuir correctamente las cargas existentes y garantizar la confiabilidad de los sujetadores.

Los clavos son muy difíciles de ingresar en la capa de la hoja y prácticamente no se sostienen al final. Es posible usar clavos solo como pernos - martillando en un orificio previamente perforado. Se usan bajo carga "en el corte" y son relativamente débiles y resisten la tracción.

Tornillos y tornillos, atornillados en la cara, muy bien resisten tirar. Pero casi siempre para su instalación se necesitan perforaciones previas.

Al cortar madera contrachapada, se debe tener en cuenta la facilidad con que se producen los cortes de la superficie y las roturas de la chapa durante esta operación. Para obtener un corte limpio, debe usar sierras de dientes pequeños, máquinas de sierra de alta velocidad con un cortador de corte y, cuando trabaje con una herramienta de mano, deje un margen para terminar el esmerilado. Para rectificar, debe utilizar una amoladora de correa con la dirección de movimiento de la correa a lo largo del borde.

El campo principal de aplicación del contrachapado es la construcción. Se utiliza para cubrir estructuras de marcos y revestimientos, como base para techos o revestimientos de pisos.

Según la marca, este material se utiliza en la fabricación de embalajes y muebles, en la construcción naval y en la construcción de automóviles. Para ello se realizan encofrados de cubierta y carga para trabajos de hormigón.